奧氏體不銹鋼換熱管束在循環(huán)冷卻水中腐蝕調(diào)查分析

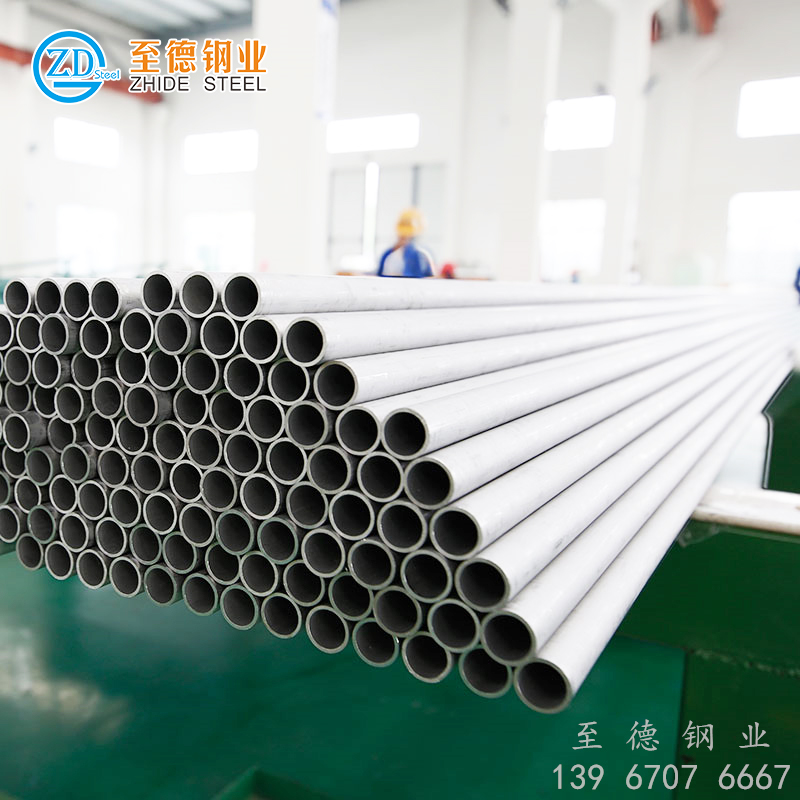

奧氏體不銹鋼因具有良好的耐腐蝕性而被用于壓縮機級間冷卻器和后冷卻器。然而由于奧氏體不銹鋼換熱管腐蝕發(fā)生泄露的事件經(jīng)常發(fā)生。因此研究其腐蝕原因?qū)υO(shè)計過程中材料選擇有非常重要的意義。

一、循環(huán)冷卻水概念

企業(yè)工業(yè)用水為敞開式循環(huán)冷卻水系統(tǒng),冷卻水通過換熱器來冷卻工藝介質(zhì)。在換熱過程中冷卻水溫度升高成為熱水,熱水再經(jīng)過冷卻塔蒸發(fā)冷卻后循環(huán)使用。當(dāng)冷卻水通過換熱器、冷卻塔時被不斷蒸發(fā)損失掉,而導(dǎo)致水中各種礦物質(zhì)和離子濃度成倍增加,導(dǎo)致設(shè)備腐蝕事故頻頻發(fā)生,給生產(chǎn)企業(yè)帶來巨大的經(jīng)濟損失。

二、設(shè)備泄露情況調(diào)查

浙江至德鋼業(yè)有限公司通過對空分裝置中增壓機級間冷卻器和后冷卻器的運行情況調(diào)查發(fā)現(xiàn),空分裝置2006年投入運行,2009年增壓機后冷卻器發(fā)生泄露,級間冷卻器未發(fā)生泄露。空分裝置2012年開始運行,2013年發(fā)現(xiàn)增壓機后冷卻器發(fā)生泄漏,級間冷卻器未發(fā)生泄露;空分裝置2007年投入運行,級間冷卻器和后冷卻器均未發(fā)現(xiàn)泄漏。

三、原因分析

泄漏事件的分析主要從影響奧氏體不銹鋼換熱管腐蝕的以下四個方面進行,假定其他影響因素一定。

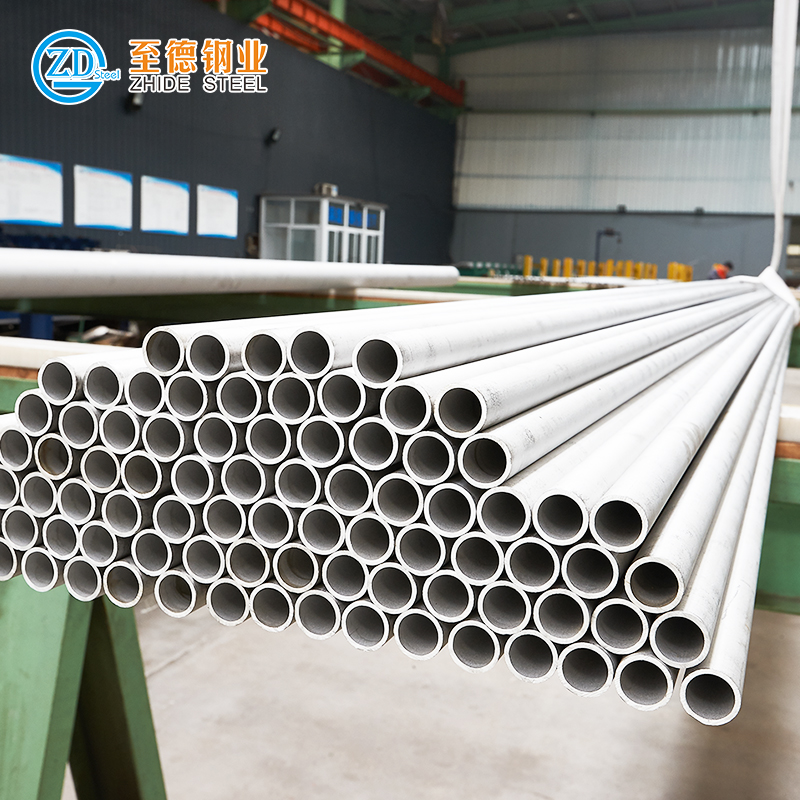

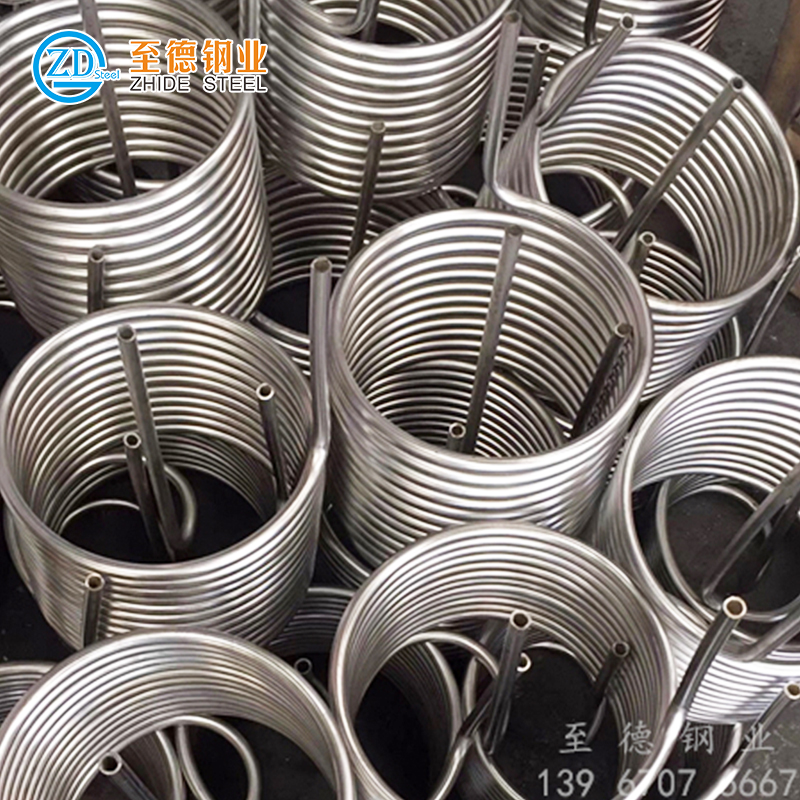

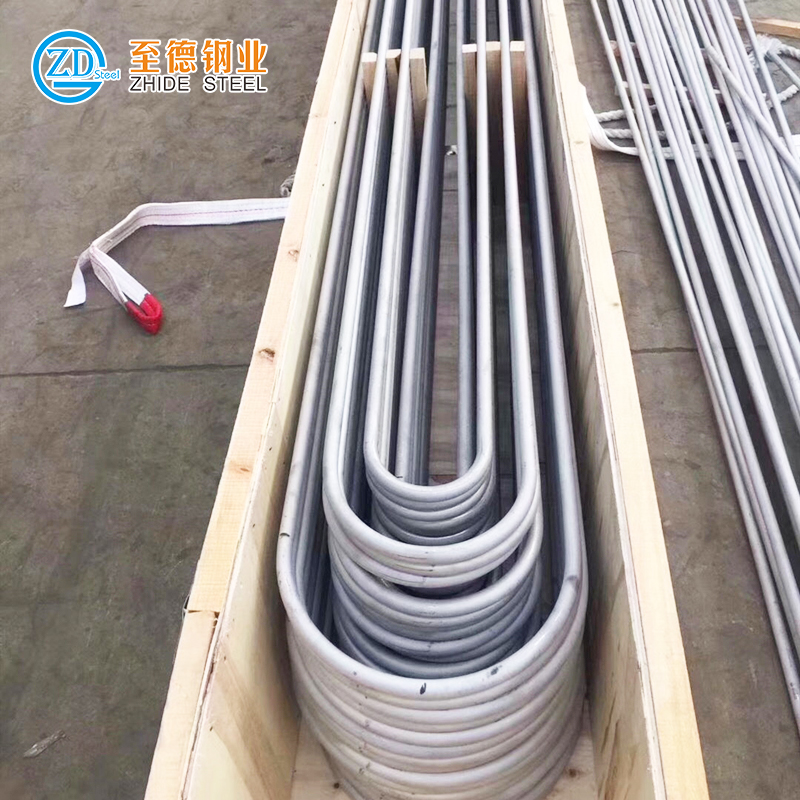

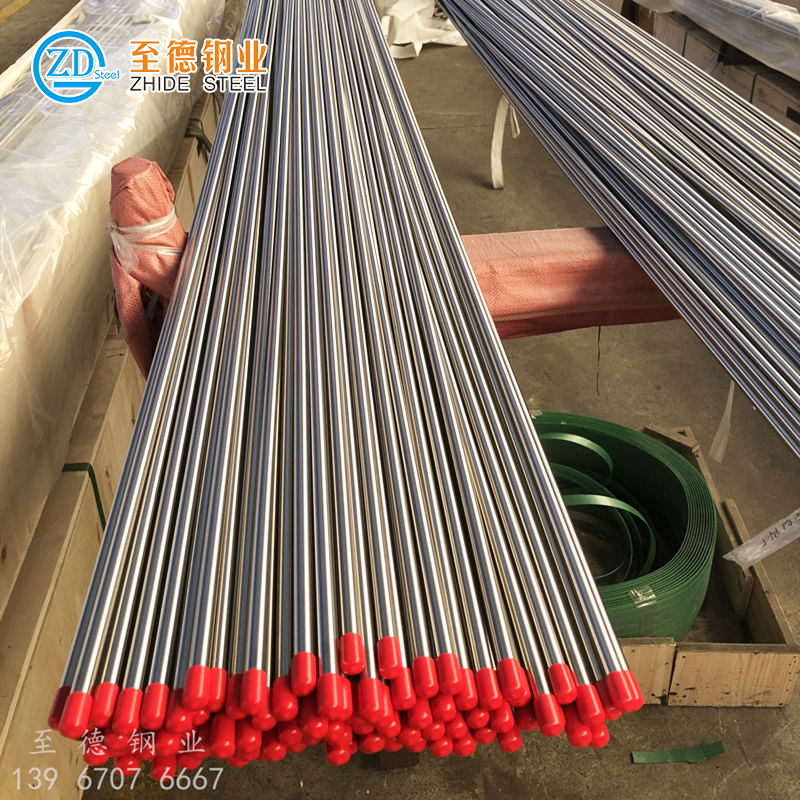

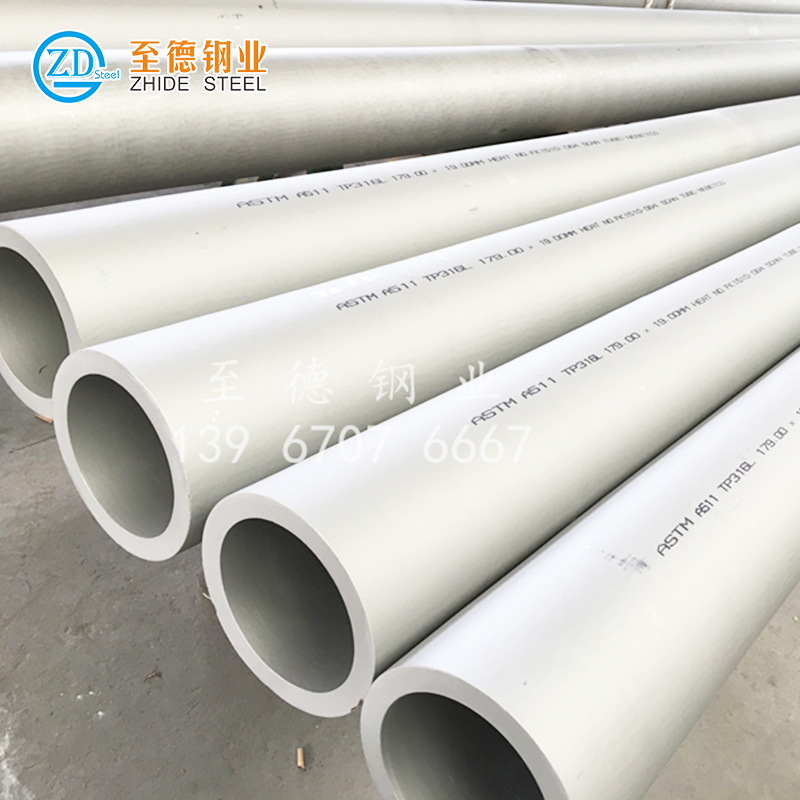

如圖所示,某項目增壓機后冷卻器,水走殼側(cè),損壞的換熱管位于管板中間位置,成環(huán)狀分布。漏點位于換熱管兩端靠近管板處,管板與循環(huán)冷卻水出/入管口中間位置,漏點被污垢覆蓋。這是因為水走殼側(cè)這種換熱器結(jié)構(gòu)類型,導(dǎo)致循環(huán)冷卻水進出換熱器時,在出/入管口與管板中間位置容易形成滯留區(qū),冷卻水中的污垢沉積在滯留區(qū)換熱管表面產(chǎn)生垢下腐蝕。

圖顯示發(fā)生應(yīng)力腐蝕開裂(SSC)的臨界氯離子和溫度(換熱器管束壁溫),當(dāng)冷卻水溫度高于60℃,只需要少量氯就可能引起應(yīng)力腐蝕開裂,而在低于60℃時,即使存在大量氯也很不易發(fā)生SSC.。參照洞庭項目工藝氣設(shè)計數(shù)據(jù)顯示,工藝氣工作溫度最高達(dá)到185℃,意味著與工藝氣入口側(cè)換熱管壁溫溫度必然高于60℃,導(dǎo)致發(fā)生SSC所需氯顯著下降,同時高溫造成換熱管束表面結(jié)垢(碳酸鈣沉淀),最終導(dǎo)致應(yīng)力腐蝕發(fā)生,造成換熱管束破壞。

圖顯示空分裝置,循環(huán)冷卻水中氯離子數(shù)值在2015年9月,11月,12月和2016年7月,四個月份的檢測分布情況,發(fā)生泄露的換熱管材質(zhì)為304,根據(jù)企業(yè)標(biāo)準(zhǔn)其耐氯離子能力為50ppm,但是實際情況如圖所示,氯離子含量都超過100ppm,大部分?jǐn)?shù)據(jù)集中在150~250ppm區(qū)間,其結(jié)果必然發(fā)生SSC,導(dǎo)致泄露。

從發(fā)生泄露事故的換熱器類型上看,均為水走殼側(cè)結(jié)構(gòu),這是因為在進/出水口與殼體和管束共同形成冷卻水滯留區(qū),在滯留區(qū)水中污垢會大量沉積在管束表面,并在較高溫度下(大于60℃)結(jié)垢,而垢與管束表面之間會形成密閉空間,Cl離子在此密閉空間不斷積累,致使?jié)舛群芨撸罱K導(dǎo)致應(yīng)力腐蝕開裂。

本文標(biāo)簽:不銹鋼換熱管

發(fā)表評論:

◎歡迎參與討論,請在這里發(fā)表您的看法、交流您的觀點。