S30432奧氏體不銹鋼鍋爐管內噴丸工藝研究

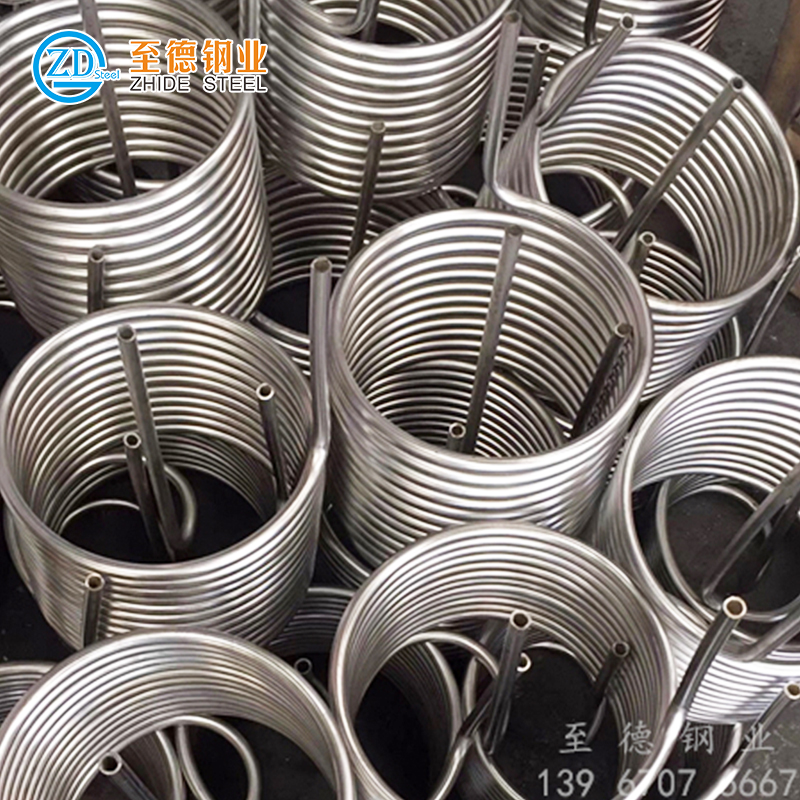

浙江至德鋼業有限公司分析了影響奧氏體不銹鋼鍋爐管內噴丸性能的因素;設計了對比試驗對各項工藝參數的影響,并進行了分析研究。根據分析結果對實現耐高溫腐蝕性能好、噴丸效果穩定、生產效率高的內噴丸工藝提供了建議。內壁高溫氧化腐蝕是超(超)臨界電站鍋爐管失效的主要因素之一,為提高鍋爐管的使用壽命,滿足越來越高的蒸汽溫度要求,目前采取的措施有使用抗腐蝕性能更好的材料、改進材料組織性能、采用技術手段對表面進行處理等。不銹鋼鍋爐管內壁噴丸處理是最為有效、經濟的表面處理手段之一,可細化鋼管表層晶粒,形成高密度位錯、層錯等結構硬化層,為鉻元素提供良好的擴散路徑,縮小鐵元素與鉻元素的擴散速度差,在高溫下形成致密的鉻氧化膜層。鋼管通過內噴丸處理工藝改進抗氧化性能的方法,此方法正在國內外電站行業得到越來越多的應用。

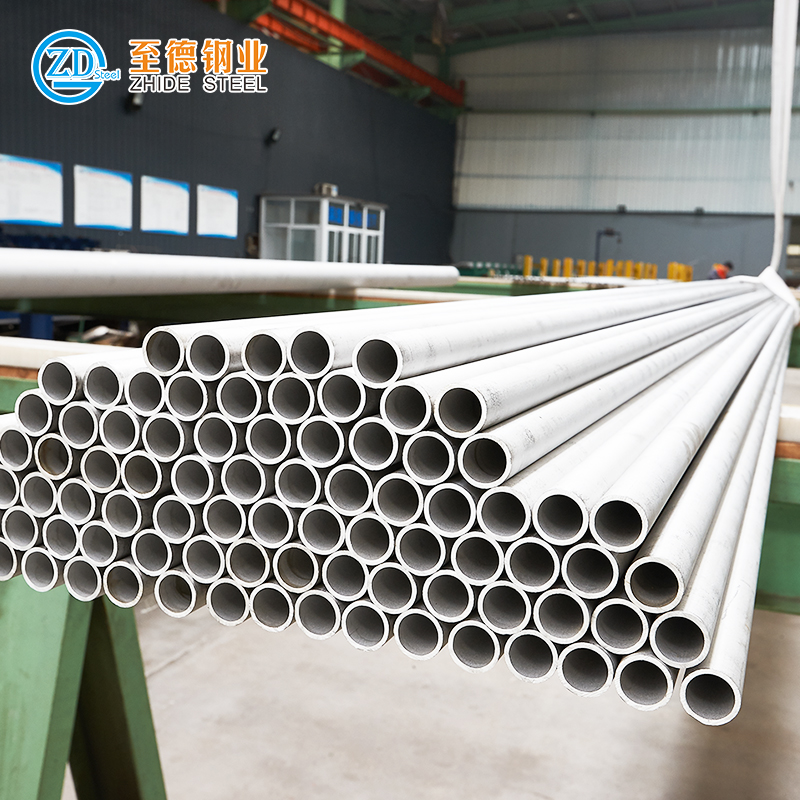

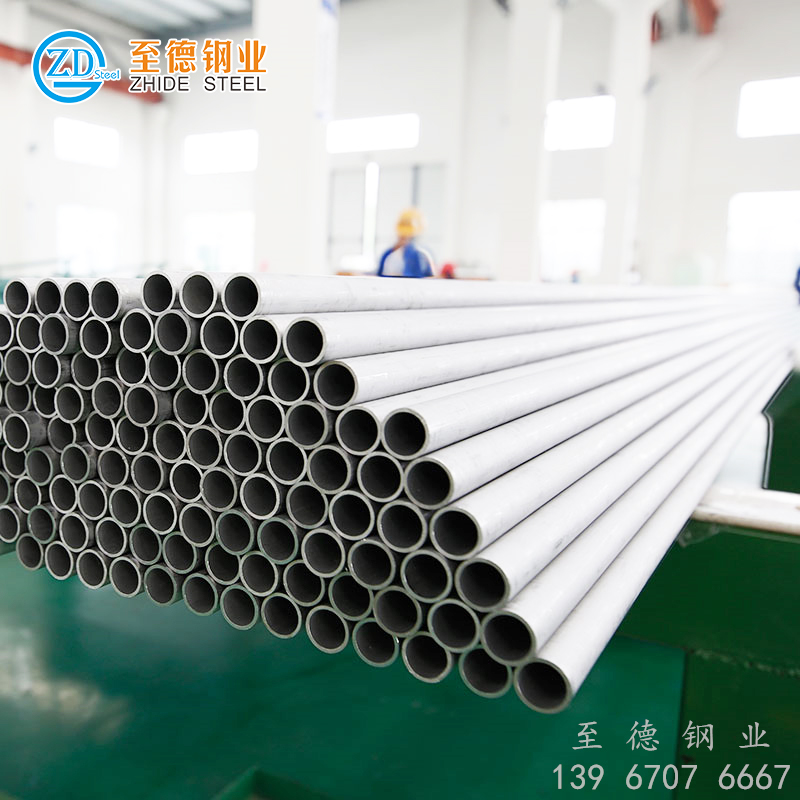

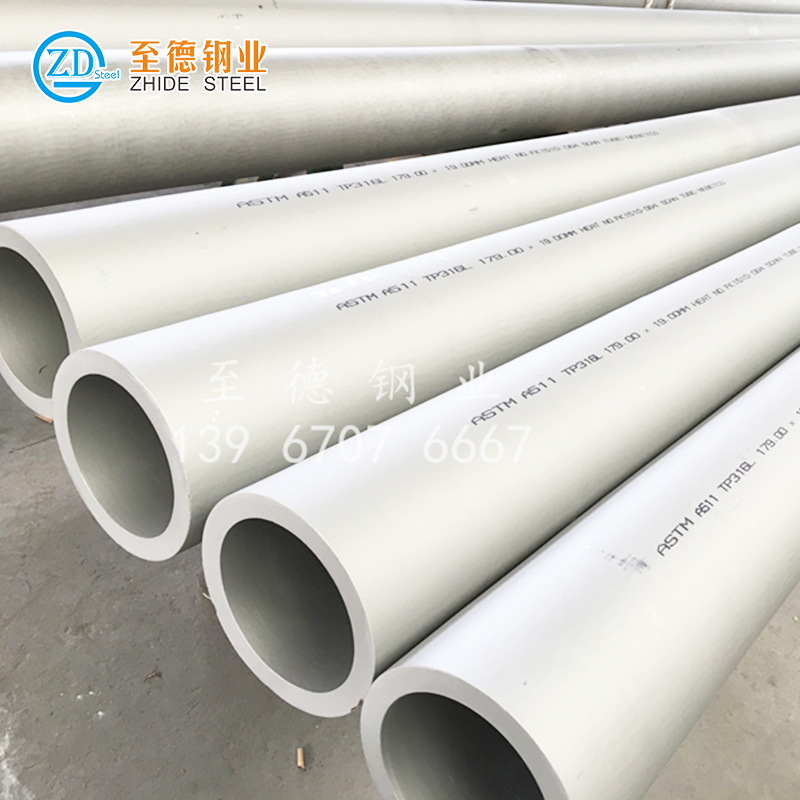

SA213M S30432奧氏體不銹鋼鍋爐管由于其優良的高溫蠕變及高溫抗氧化性能,是目前超(超)臨界鍋爐過熱器和再熱器等高溫部件的主要材料。本文研究的S30432奧氏體不銹鋼鍋爐管由某鋼廠制造,已在國內主要鍋爐制造企業得到廣泛應用。

一、原理分析

不銹鋼鍋爐管通過內噴丸處理提升抗氧化性能的主要機理為:

1. 鐵與鉻擴散速度的差別是影響表層氧化膜構成的重要因素。在超(超)臨界電站鍋爐管600℃工作環境下形成的高溫氧化膜主要由四氧化三鐵和(Fe,Cr)3O4構成,與Fe2+和Fe3+相比,Cr3+向氧化膜/氣體界面擴散的速度慢的多,距氧化膜/基體界面越遠,鉻濃度越小,導致氧化膜最外層基本為鐵氧化物,鐵氧化物不斷生長并剝落,導致內壁腐蝕的加速。鉻的擴散主要通過短路擴散實現,內噴丸處理可細化表層晶粒,形成高密度位錯、層錯結構,增加晶界、亞晶界等短路擴散通道,提高鉻擴散通量,形成富鉻氧化物層,改變表層氧化膜構成,降低腐蝕速率。

2. 在含有水蒸汽的高溫氧化環境中,Fe-Cr合金氧化進程被顯著加速,主要原因是氧化膜表面吸附的水蒸汽分子與來自內外層氧化界面的Fe離子反應,生成氧化鐵和游離的氫,氫可顯著加速鐵鉻氧化膜分解。經過噴丸處理,原始氧化膜層均勻致密,可減緩氧化氫與鐵鉻氧化物的反應速率。H2O+Fe2++2e=FeO+H2.H2=2H++2e.(Fe,Cr)3O4+8H+=Fe3++Fe2++Cr3++4H2O.

由上分析可得出,鍋爐管內噴丸層有效深度越大、原始氧化膜層越致密、晶粒越均勻細化,耐高溫腐蝕性能越好。

目前對不銹鋼鍋爐管內噴丸層的深度、顯微組織、耐蝕性等性能進行評價的主要方法有金相法和顯微硬度法,浙江至德鋼業有限公司采用兩種方法對S30432不銹鋼鍋爐管通過不同的內噴丸工藝得到的樣管進行研究,以選取較合理的工藝,改進內噴丸層質量。

二、工藝設計

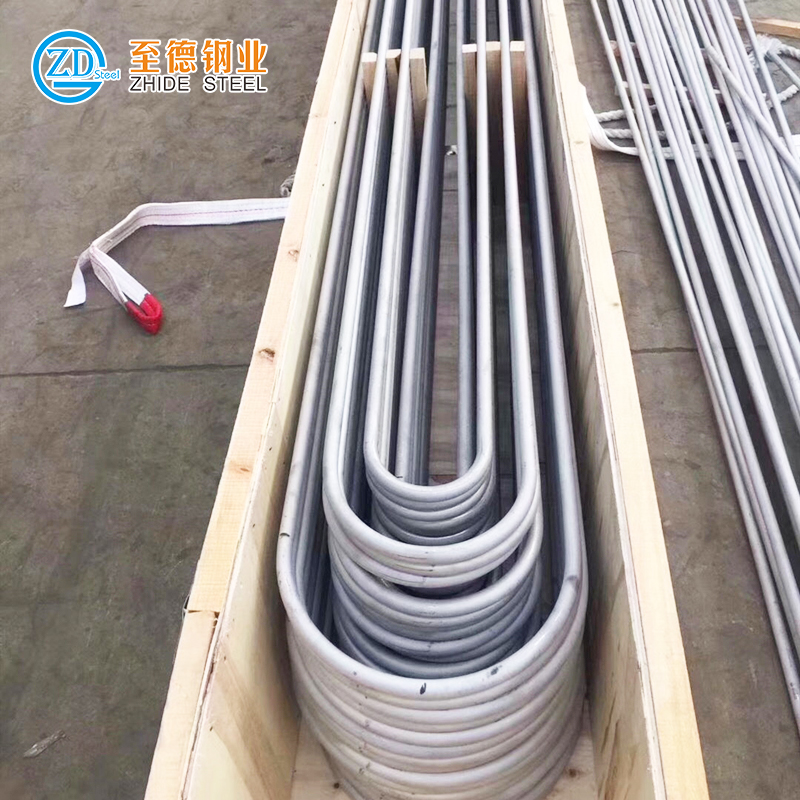

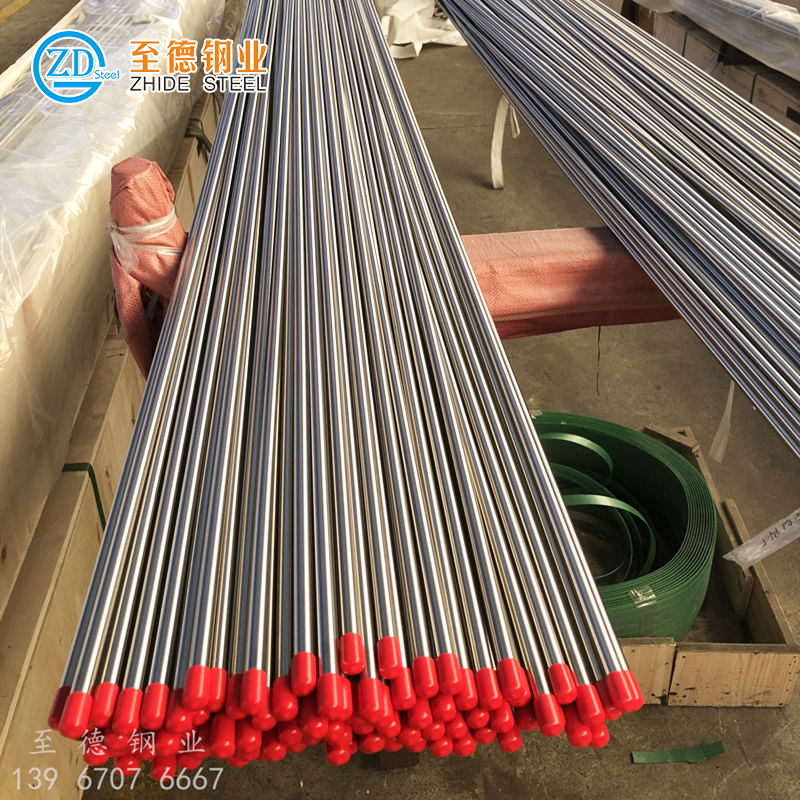

所采用的噴丸設備基本參數為:設計最大工作壓力1.4MPa,噴丸流量10~20 kg/min,噴機自動進給速度20~100 cm/min;噴丸行進小車速度0.2~3 m/min;丸材質為專用304不銹鋼丸,顆粒Φ0.3 mm~Φ0.7 mm。噴丸對象為Φ51 mm×11 mm S30432奧氏體不銹鋼鍋爐管,經過熱擠壓和冷軋成型,內表面潔凈無缺陷;噴丸后內表面潔凈無機械損傷,噴丸層均勻。

設計了不同的噴丸工藝進行試驗,分別測試工作壓力、噴機進給速度、彈丸流量、噴丸次數對結果的影響。對效果較好的試樣進行金相法檢驗和截面硬度曲線分析,驗證噴丸層深度和硬度變化值是否滿足標準要求。

三、檢驗結果

根據行業標準DL/T 1603—2016《奧氏體不銹鋼鍋爐管內壁噴丸層質量檢驗及驗收技術條件》,使用維氏顯微硬度計,按照國家標準GB/T 4340.1進行檢驗,試驗載荷為1.96 N,加載時間為10~15 s。檢驗位置及測點數量:橫向環狀試樣隨機劃出時鐘3點、6點、9點和12點的4個檢驗位置(或者圓周0°、90°、180°、270°),噴丸層在距離內壁表面60μm處進行檢測,每個檢測位置至少測量3個顯微硬度值,取其平均值作為該位置的硬度值;基體金屬在二分之一壁厚處進行顯微硬度檢測,至少測量3個數值,取其平均值。

根據檢驗結果,工作壓力、噴機進給速度、彈丸流量、噴丸次數等工藝參數對噴丸層的顯微硬度增加均有影響。逐項進行分析,彈丸流量和噴丸次數的影響最為顯著;噴機工作壓力的影響較小;噴機進給速度的影響較為不明顯。

對比不同工藝參數下試樣噴丸效果,3-2和4-2試樣效果最好。在其他參數相同的情況下,4-2試樣進行了3次噴丸,對生產效率有一定影響。

用金相法檢測3-2試樣有效噴丸層深度,結果見圖5;用顯微硬度曲線法檢測3-2試樣有效噴丸層深度,取樣位置及結果見下頁圖和表。

根據行業標準DL/T 1603—2016《奧氏體不銹鋼鍋爐管內壁噴丸層質量檢驗及驗收技術條件》,對奧氏體不銹鋼鍋爐管內噴丸層性能的要求為:采用金相法測得的有效噴丸層深度不小于70μm;采用硬度曲線法測得的有效噴丸層深度不小于60μm;在噴丸管同一橫截面距離內壁表面60μm深度處,沿時鐘方向3點、6點、9點、12點四個位置(或者圓周0°、90°、180°、270°)測得的硬度值(HV)與基體金屬硬度值相比較的增加值應不小于100,且4個位置硬度值間的差值不大于50。對于S30432鋼管,噴丸層60μm處的硬度應不小于280。

由上可得3-2試樣的有效噴丸層深度為176μm(金相法)/171μm(顯微硬度法),噴丸層60μm處的硬度達到364,噴丸效果較好,各項檢測結果較好地滿足了標準要求。

四、分析和結論

通過以上對比試驗及分析,對S30432奧氏體不銹鋼鍋爐管的內噴丸工藝可得出以下結論:

1. 工作壓力、噴機進給速度、彈丸流量、噴丸次數等工藝參數對噴丸層的顯微硬度增加均有影響,其中彈丸流量和噴丸次數的影響最為顯著。

2. 對于Φ51mm×11mm規格的產品,采用適中的工作壓力和噴機進給速度,較高的彈丸流量,兩次噴丸可得到較好的噴丸層性能;更多的噴丸次數可得到更好的效果,但會顯著降低生產效率,并不是必要的。

3. 噴機進給速度和噴丸次數是影響噴丸生產效率的主要參數,適當提高噴機進給速度、增加噴丸次數可提升生產效率,同時保證噴丸層質量;反之降低噴機進給速度、減少噴丸次數會對噴丸層質量不利,不建議采用。

本文標簽:不銹鋼鍋爐管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。