至德鋼業薄壁不銹鋼換熱管與管板封口焊接工藝

在電站輔機和化工容器中,換熱器用的不銹鋼換熱管壁厚一般在2mm左右,管子壁厚1mm以下的管子-管板接頭,在焊接過程中管端容易向內翻邊,無法將管子與管板焊接在一起。主要原因是管與管板裝配后總有一定的間隙,管板厚而管子薄,焊接時管板孔邊緣還未熔化而管子已熔化,從而造成管子向內翻邊,無法形成焊接熔池。由于奧氏體不銹鋼的導熱率僅為碳鋼的1/2左右,更容易產生管端向內翻邊現象。

在公司寶雞低加項目首次采用SA688M-TP304 φ16mm×0.9mm 不銹鋼管換熱管+管板:20MnMo 1848x170堆焊δ6mm的不銹鋼后封口焊。為適應不銹鋼換熱器薄壁管與管板的焊接,必須采用脈沖TIG焊方法,通過試驗確定管板坡口形式,適當調整焊接參數。同時使用特殊的工裝和定位方式,保證了焊縫內在質量和滿意的焊縫成形。

一、管板封口焊工藝試驗

1. 試驗材料

a. 材質:Q245R,規格:δ46×80×250,數量:2件,重量:15 kg,重容分廠領料(采用汽包板余料,材質也可以用Q345R代替);

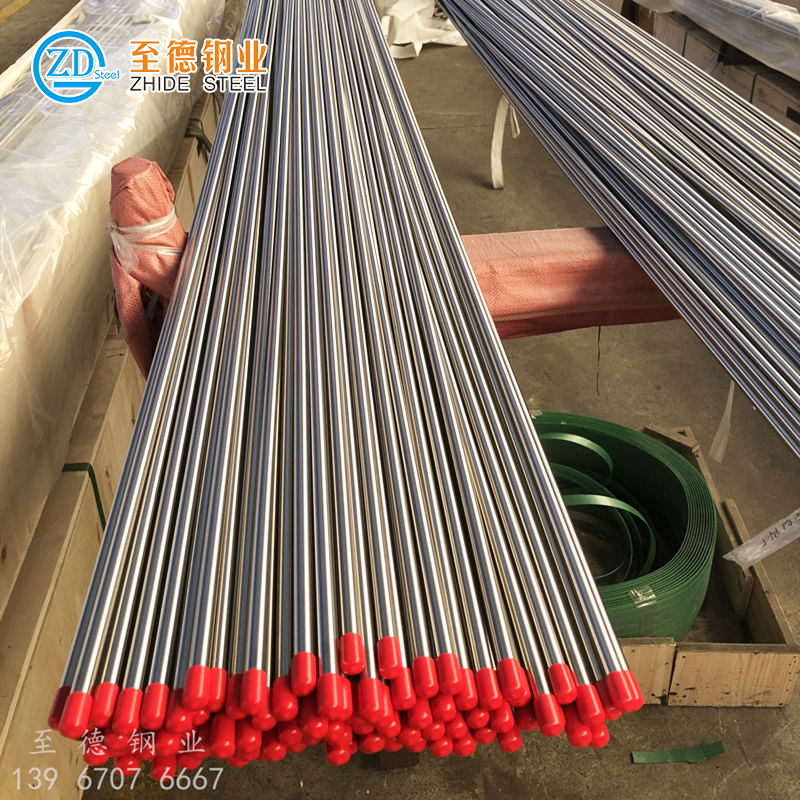

b. 材質:SA688M-TP304,規格:φ16×0.9 L=80mm,數量:40件;

c. 焊絲:ER50-2φ0.81kg,重容分廠領料。

2. 試驗方法及步棸

a. 鋼板氣割下料——轉803銑上下平面,保證厚度40mm——按附圖1劃線——按下圖1采用深孔鉆鉆孔,清理毛刺——其中19個孔倒1×45的角,19個孔不倒角。

b. 管子轉蛇形管分廠切成L=80的40件,每件1端在車床上車平端面;

c. 管子與鋼板按圖2采用氬弧焊點焊(不填絲),封口焊焊妥。焊接技術要求:分成4組:1.其中221616-1:5件,采用開坡口,1層不填絲;其中221616-2:5件,采用開坡口,1層填絲;其中221616-3:5件,采用開坡口,2層填絲;其中221616-4:5件,采用不開坡口,2層不填絲。

3. 試驗過程及數據

在實際加工過程中,其中1塊鋼板倒1×45°的角,另1塊鋼板不倒角。裝配時,管子露出管板0.25mm。焊接方式上采用4種結構形式: a. 開坡口,不填絲; b. 開坡口,1層填絲; c. 開坡口,2層填絲;d. 不開坡口,不填絲。整圈焊縫采用分8段、自動雙脈沖焊接技術。焊接工藝參數:

基值電流:60A,峰值電流:160-165A,焊接電壓:8-10V,

焊接速度:12cm/min,送絲速度:33cm/min。

焊前采用丙酮仔細清理管板及管口周圍的氧化物、油污及其他有害雜質,封口焊后焊縫100%PT檢查。合格后,每種焊接工藝取4個試件剖開進行熔深檢查。

二、管板封口焊工藝評定

浙江至德鋼業有限公司通過工藝試驗數據分析,試樣角焊縫厚度均符合設計圖紙和NB/T47014-2011《承壓設備焊接工藝評定》附錄A標準要求。試樣剖面經酸洗后宏觀檢查:焊縫根部無未焊透、未熔合、裂紋等缺陷,確認試驗結果合格,可用于實際生產。由于設計圖紙上要求管板開坡口,綜合考慮管板焊縫根部熔深、角焊縫厚度、生產效率等情況,根據產品管板結構形式選用板開坡口、1層填絲的焊接工藝進行焊接工藝評定。

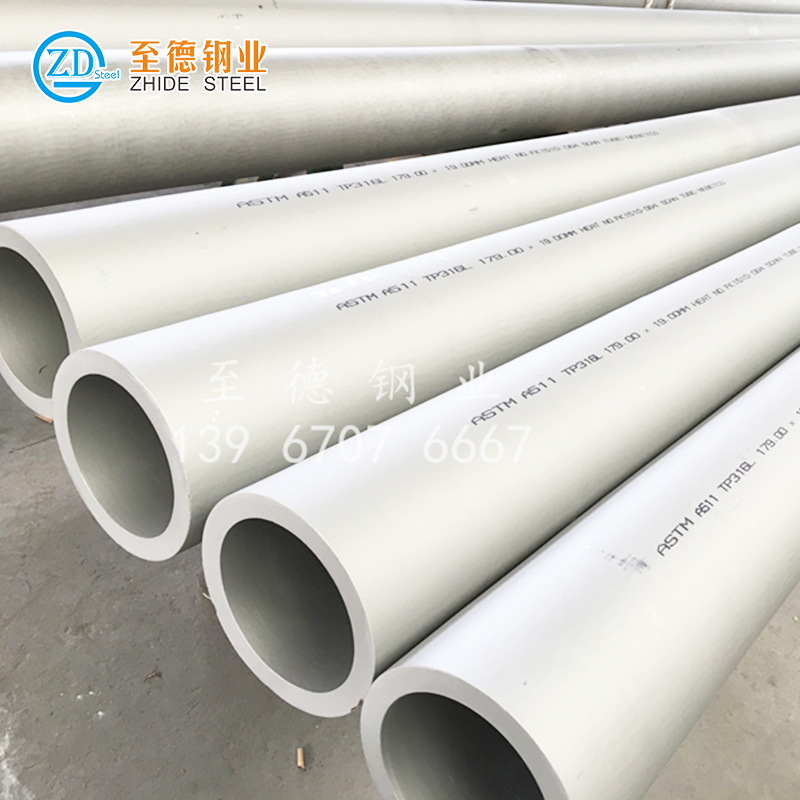

其中,母材選用δ40mm厚的20MnMoNb,經帶極堆焊6mm的不銹鋼后轉外協按圖5采用深孔鉆鉆孔。換熱管選用:SA688M-TP304,規格:φ16×0.9,焊材選用:ER316Lφ0.8進行焊接工藝評定。按標準要求編制預焊接工藝規程、焊接試件、檢驗試件、測定性能,確認試驗記錄正確,形成了焊接工藝評定報告。

三、寶雞低加管板產品焊接

1. 焊接方法

目前,國內外不銹鋼換熱器管-管板接頭焊接方法主要以自動TIG焊為主,而對薄壁管最好采用脈沖TIG焊方法。脈沖自動TIG焊方法,焊接過程脈沖式加熱,熔池金屬高溫停留時間短,金屬冷卻快,并且電弧挺度好,能量集中,適用于全位置焊接頭,有利于調整焊接能量和控制熔池形狀,使焊縫一周的成型均勻,焊接過程穩定,是最為理想的焊接薄壁管與管板接頭的焊接方法。

2. 焊接設備

用于管-管板自動TIG焊的焊接設備,應保證定位準確,調整方便,能對多個焊接參數進行編程和調整。產品焊接時采用由揚中神通公司的WZM1-315管子管板全位置數控脈沖氬弧焊機。該設備由IGBT主電源、控制系統、水冷系統、供氣系統、深孔(內孔)焊機頭、門型對中系統組成。焊接參數采用8段編程控制。

3. 焊接定位和焊接工裝

封口焊前,用IGBT逆變式弧焊機采用氬弧焊點焊定位,焊接時不用填絲,對稱點焊兩點。由于點焊定位后,管端與管板間仍然存在間隙,為防止管端向內翻邊,在焊槍定位銅套上進行改進設計,將水冷銅套設計成錐形,同時加長定位長度。焊接時,利用定位銅套將管端與管孔貼合緊密,使焊接過程中管端與管孔溫度保持一致,同時熔化,形成共同的焊接熔池而達到焊接目的。

四、工藝總結

公司在寶雞低加項目首次采用SA688M-TP304 16mm×0.9mm 不銹鋼換熱管+管板:20MnMo 1848x170堆焊不銹鋼后封口焊,通過工藝試驗確定了管板的結構形式和焊接方式。在此基礎上進行焊接工藝評定,確定產品的焊接工藝。在產品焊接過程中,克服了管板定位偏差和焊縫金屬流動性差的困難,管板與換熱管封口焊焊口進行100%PT檢查、皂泡檢查及氦檢漏,均達到標準要求。

目前產品已投入運行,運行狀況一直良好,未發生管端焊縫泄漏現象。該工藝的研發對后續薄壁不銹鋼換熱管與管板封口焊的制造有重要的指導意義。

本文標簽:不銹鋼換熱管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。