至德鋼業(yè)凝汽器換熱管檢漏裝置應(yīng)用現(xiàn)狀及改進(jìn)措施

浙江至德鋼業(yè)有限公司針對(duì)目前各電廠凝汽器換熱管檢漏裝置配備率高、投運(yùn)率低、可靠性差的應(yīng)用現(xiàn)狀,通過(guò)對(duì)凝汽器換熱管泄漏形式及現(xiàn)有凝汽器換熱管檢漏裝置設(shè)計(jì)方案的調(diào)研分析,分析現(xiàn)有檢漏裝置抽不出水樣、檢測(cè)范圍小、檢測(cè)時(shí)間長(zhǎng)的主要原因,并給出了提高凝汽器換熱管檢漏裝置可靠性的改進(jìn)措施。改進(jìn)后的檢漏裝置根據(jù)凝汽器具體結(jié)構(gòu)及凝結(jié)水流場(chǎng)分布有針對(duì)性的設(shè)計(jì)取樣點(diǎn),每個(gè)水室獨(dú)立取樣、獨(dú)立測(cè)量,配備有泄漏狀態(tài)智能診斷系統(tǒng),能夠?qū)崟r(shí)給出泄漏區(qū)域、泄漏量、泄漏率、泄漏孔等效直徑等重要信息,為后續(xù)的查漏堵漏以及決策提供可靠依據(jù),解決了現(xiàn)有凝汽器換熱管檢漏裝置存在的不足。

凝汽器換熱管泄漏是長(zhǎng)期以來(lái)各電廠安全運(yùn)行的重要隱患之一。凝汽器換熱管泄漏后,凝結(jié)水被污染導(dǎo)致熱力系統(tǒng)水汽品質(zhì)惡化,將造成熱力系統(tǒng)設(shè)備短時(shí)間內(nèi)嚴(yán)重腐蝕結(jié)垢,威脅機(jī)組的安全運(yùn)行。對(duì)于海水冷卻電廠,即使是配備凝結(jié)水精處理的機(jī)組,精處理最多也只能堅(jiān)持幾個(gè)小時(shí),如果凝結(jié)水污染達(dá)到“三級(jí)處理”后4小時(shí)之內(nèi)仍未確定泄漏位置并進(jìn)行處理,就只能緊急停機(jī)。因此,國(guó)內(nèi)絕大多數(shù)機(jī)組在基建期間就配套安裝了凝汽器檢漏裝置。實(shí)際應(yīng)用表明,現(xiàn)有的檢漏裝置取樣可靠性差,設(shè)備投運(yùn)率低,取樣盲區(qū)大,檢測(cè)范圍小,取樣循環(huán)切換,檢測(cè)結(jié)果滯后時(shí)間長(zhǎng),凝汽器換熱管泄漏時(shí)誤判、漏判的情況時(shí)有發(fā)生。本文分析了現(xiàn)有檢漏裝置存在的主要問(wèn)題,提出了具體改進(jìn)措施,實(shí)現(xiàn)了凝汽器換熱管泄漏狀態(tài)的快速檢測(cè)、泄漏水室的準(zhǔn)確定位和泄漏程度的智能診斷。

一、凝汽器換熱管泄漏形式及檢漏原理

1. 泄漏形式

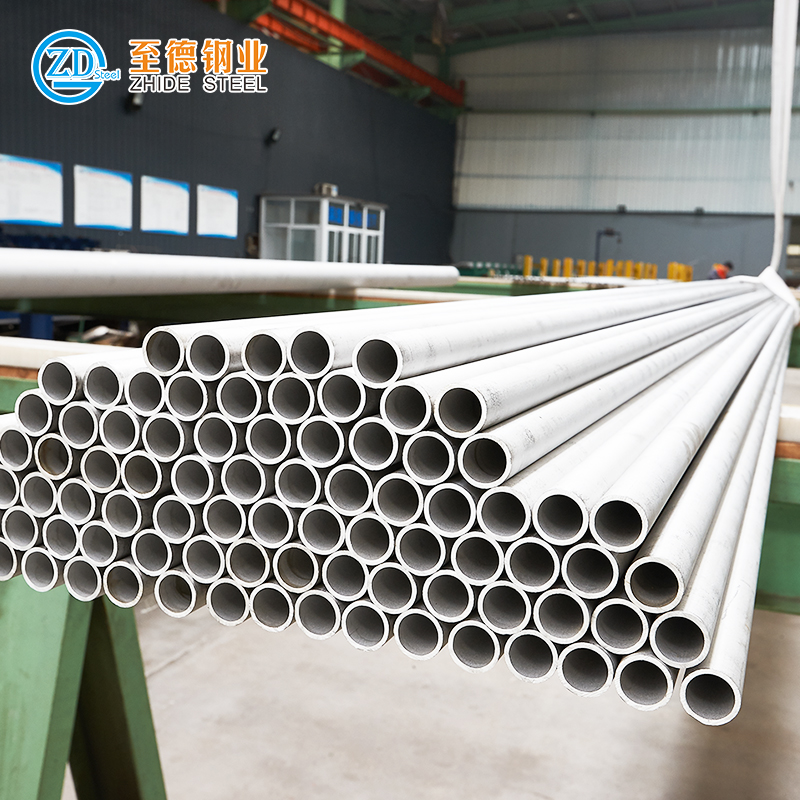

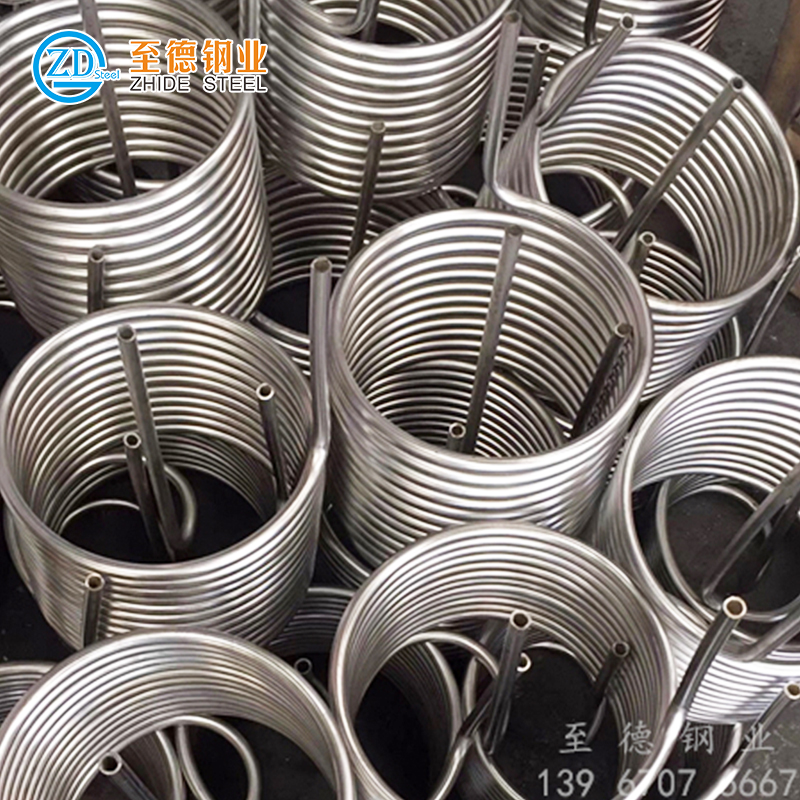

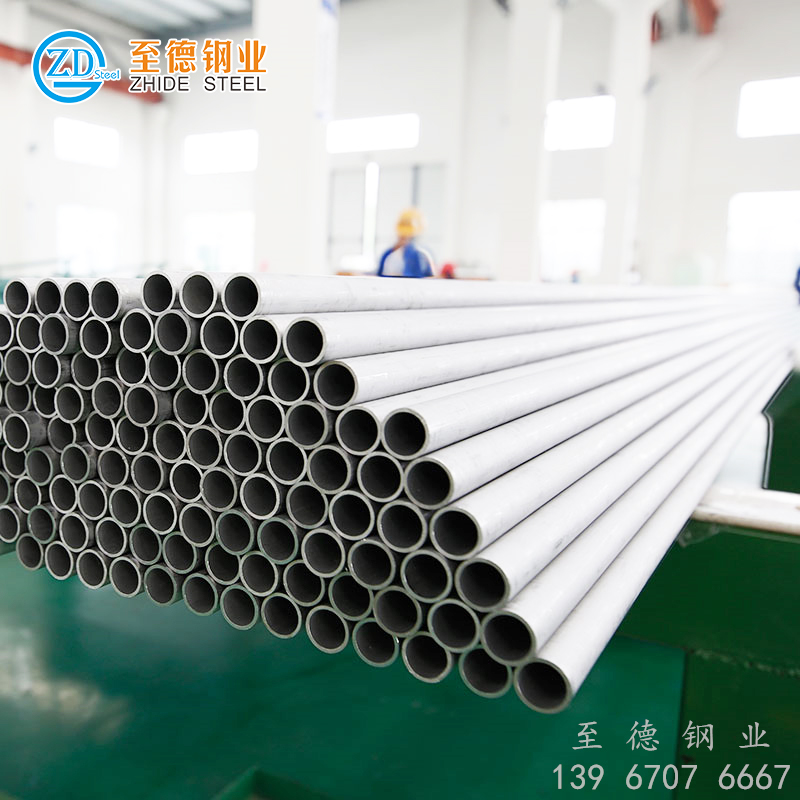

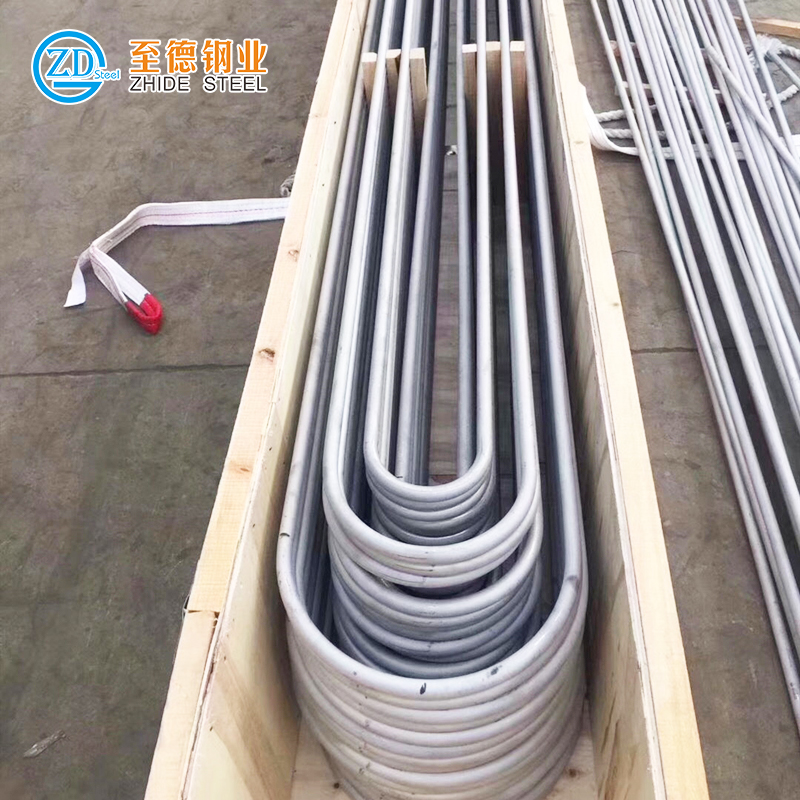

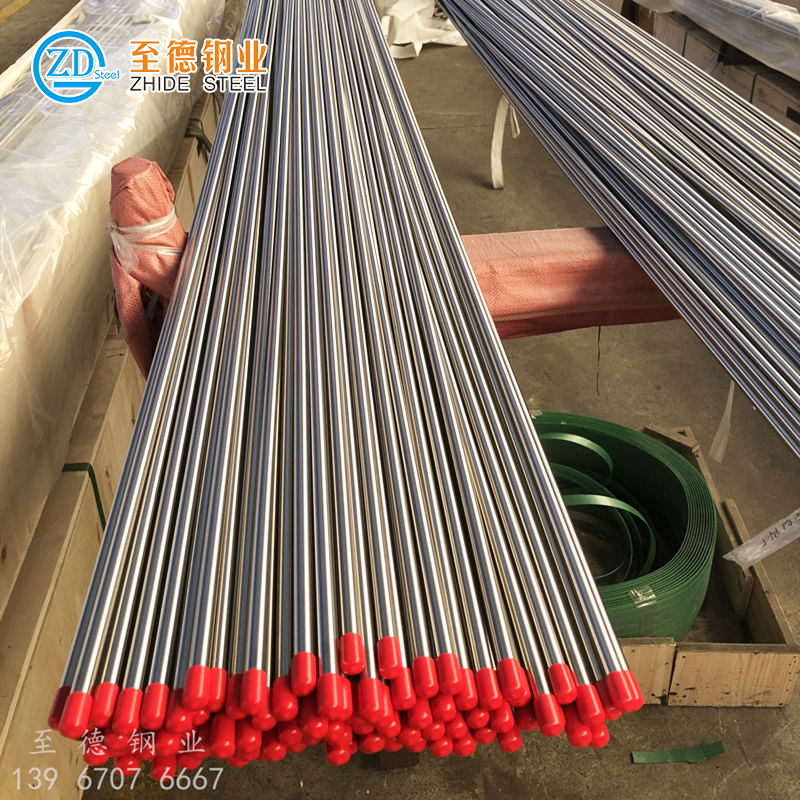

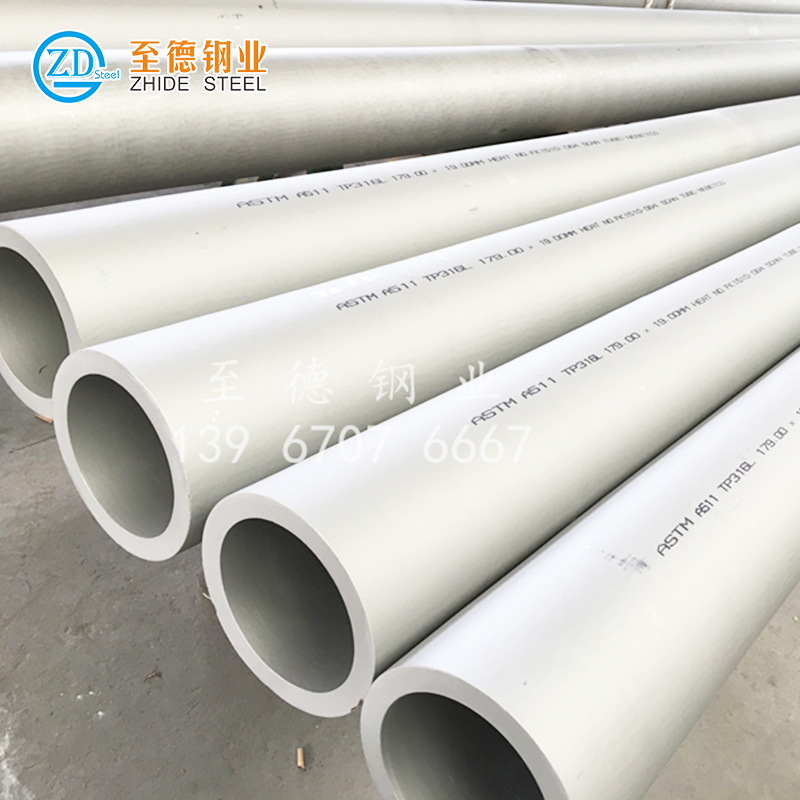

運(yùn)行中凝汽器換熱管泄漏的形式很多,主要包括換熱管與管板之間的脹口泄漏、管束泄漏(換熱管腐蝕泄漏和機(jī)械損傷泄漏)。目前,海水冷卻電廠凝汽器換熱管多為鈦管,淡水冷卻電廠凝汽器換熱管多為不銹鋼管,鈦管和不銹鋼管管口與管板采用焊接密封。相對(duì)以前銅管管口與管板的脹管密封連接,管口發(fā)生泄漏的概率大幅減小。因此凝汽器換熱管泄漏的形式主要是管束泄漏。

2. 檢漏原理

凝汽器熱井中的凝結(jié)水雜質(zhì)含量非常少;但是冷卻水的含鹽量卻很高,特別是冷卻水為海水時(shí)。當(dāng)凝汽器換熱管泄漏時(shí),漏入的冷卻水使凝結(jié)水水質(zhì)惡化,凝結(jié)水中的雜質(zhì)離子含量顯著提高,雜質(zhì)濃度增加的程度就表征了冷卻水的泄漏程度。凝汽器換熱管檢漏裝置是利用真空泵將凝結(jié)水從處于真空運(yùn)行狀態(tài)下的凝汽器熱井中抽取出,通過(guò)在線化學(xué)儀表測(cè)量水樣相關(guān)化學(xué)指標(biāo)(通常為氫電導(dǎo)率),通過(guò)綜合比較分析測(cè)量結(jié)果來(lái)判斷凝汽器換熱管是否泄漏、泄漏水室位置以及泄漏程度,為后續(xù)查定具體泄漏管提供依據(jù)。

快速準(zhǔn)確判斷泄漏水室,可大幅縮短查漏時(shí)間。及時(shí)發(fā)現(xiàn)凝汽器換熱管泄漏現(xiàn)象,可避免長(zhǎng)期泄漏對(duì)機(jī)組的危害。圖為某濱海電廠汽輪機(jī)葉片嚴(yán)重積鹽照片,其主要成分氯化鈉,占95%以上,經(jīng)分析確定是由于凝汽器換熱管長(zhǎng)期泄漏所致。

二、檢漏裝置應(yīng)用現(xiàn)狀

1. 設(shè)計(jì)方案

自1994年首臺(tái)國(guó)產(chǎn)凝汽器換熱管檢漏裝置在雙遼電廠1號(hào)機(jī)組應(yīng)用以來(lái),凝汽器換熱管檢漏技術(shù)及裝置設(shè)計(jì)基本未進(jìn)行改進(jìn),檢漏裝置如圖所示。

凝汽器換熱管檢漏裝置主要由取樣架、檢漏柜、取樣管路等組成,測(cè)量參數(shù)主要為氫電導(dǎo)率。對(duì)于4個(gè)水室的凝汽器,一般設(shè)置1套或2套檢漏裝置,每套裝置對(duì)應(yīng)8個(gè)或4個(gè)取樣點(diǎn)。各取樣點(diǎn)通過(guò)手動(dòng)切換或電磁閥自動(dòng)切換方式取樣測(cè)定。大多數(shù)凝汽器換熱管檢漏裝置采用間斷運(yùn)行方式,即發(fā)現(xiàn)凝結(jié)水水質(zhì)超標(biāo)時(shí),再投運(yùn)檢漏裝置。少量檢漏裝置采用連續(xù)運(yùn)行方式,但平時(shí)只固定檢測(cè)某一路水樣,當(dāng)發(fā)現(xiàn)凝結(jié)水水質(zhì)超標(biāo)時(shí),再循環(huán)切換各路水樣進(jìn)行取樣測(cè)定。

現(xiàn)有的凝汽器換熱管檢漏裝置主要用于檢測(cè)凝汽器換熱管脹口泄漏。取樣點(diǎn)設(shè)置在每個(gè)水室兩端的集水槽內(nèi),有極少數(shù)取樣點(diǎn)設(shè)置在熱井液面下,取樣管從熱井端部直接插入熱井凝結(jié)水中,每個(gè)水室每端各設(shè)1個(gè)取樣點(diǎn)。

2. 存在問(wèn)題

a. 投運(yùn)率低

大多數(shù)電廠凝汽器換熱管檢漏裝置不能正常投運(yùn)。一是抽不出水樣;二是設(shè)備可靠性差,可能會(huì)因檢漏裝置故障導(dǎo)致空氣大量漏入凝汽器,導(dǎo)致凝汽器真空被破壞,發(fā)生機(jī)組安全事故;三是曾經(jīng)投運(yùn)過(guò),但是凝汽器發(fā)生泄漏時(shí)起不到應(yīng)有的檢漏作用,認(rèn)為沒(méi)有用而不再投運(yùn)。

b. 檢測(cè)范圍小

取樣點(diǎn)設(shè)置在每個(gè)水室兩端的集水槽內(nèi),只能檢測(cè)凝汽器換熱管脹口泄漏;取樣點(diǎn)設(shè)置在靠近水室兩端的熱井液面下,只能檢測(cè)管口及靠近管口的換熱管泄漏。

c. 檢漏時(shí)間長(zhǎng)

路水樣循環(huán)切換取樣,每路水樣一般運(yùn)行15分鐘,再切換下一路水樣,一個(gè)循環(huán)需要1小時(shí),且各路水樣交叉污染問(wèn)題無(wú)法避免。得到檢漏結(jié)果需要15~60分鐘,因此,無(wú)法在凝汽器換熱管發(fā)生泄漏的第一時(shí)間診斷出泄漏區(qū)域。

d. 檢漏結(jié)果不直觀

檢漏裝置只給出各路水樣不同時(shí)間段的氫電導(dǎo)率測(cè)量結(jié)果,信息量很少。泄漏狀態(tài)(包括泄漏區(qū)域、泄漏量、泄漏孔大小等)需要人工根據(jù)經(jīng)驗(yàn)綜合判斷,很不方便。

3. 原因分析

a. 取樣故障的原因:

取樣泵流量大,泵前取樣管路管徑小,導(dǎo)致泵前管路阻力大。

泵前取樣管路污堵, 大多數(shù)取樣管安裝在集水槽中,集水槽經(jīng)常會(huì)由于腐蝕,特別是停用腐蝕,聚集大量的腐蝕產(chǎn)物和雜物。這些腐蝕產(chǎn)物或雜物會(huì)被吸入取樣管內(nèi),導(dǎo)致取樣管污堵,抽不出水樣。

集水槽的積水速度小于泵的取樣速度,導(dǎo)致剛啟泵時(shí)能抽出水樣,而運(yùn)行一段時(shí)間后就抽不出水樣。

泵前取樣管路嚴(yán)密性差。

b. 檢測(cè)范圍小的原因

現(xiàn)有的取樣點(diǎn)設(shè)置在每個(gè)水室兩端的管束下方約0.2m的集水槽中。這種設(shè)計(jì)的初衷就是為了檢測(cè)凝汽器換熱管脹口泄漏,而不能檢測(cè)凝汽器換熱管管束泄漏。對(duì)于1根約12m長(zhǎng)的凝汽器換熱管,僅能檢測(cè)管兩端各0.2m范圍內(nèi)的泄漏,而其余11m多長(zhǎng)度范圍內(nèi)的泄漏無(wú)法檢測(cè)。

取樣點(diǎn)設(shè)置在每個(gè)水室兩端熱井液面下。這種設(shè)計(jì)比在集水槽中取樣范圍大,可以取到凝汽器熱井的水樣。泄漏點(diǎn)越靠近水室兩端的取樣點(diǎn),檢測(cè)的靈敏度就越高。但是由于凝汽器每個(gè)水室的面積比較大,而且凝結(jié)水的流動(dòng)方向比較復(fù)雜,會(huì)導(dǎo)致對(duì)遠(yuǎn)離取樣點(diǎn)的泄漏,特別是微小的泄漏取不到代表性水樣。因此,就會(huì)出現(xiàn)凝結(jié)水泵出口水樣已經(jīng)反映出凝汽器換熱管泄漏了,但是檢漏裝置取出的水樣卻表明該水室沒(méi)有泄漏的不正常現(xiàn)象。

三、改進(jìn)措施

1. 取樣方案改進(jìn)

凝汽器水室面積較大,且每個(gè)水室水流方向比較復(fù)雜。以某300MW機(jī)組為例,每個(gè)水室為12.42m×3.75m,凝結(jié)水正常水位高度0.816m。

要準(zhǔn)確檢測(cè)每個(gè)水室的泄漏狀態(tài),就需要所取水樣能代表整個(gè)水室的水質(zhì)情況,即實(shí)現(xiàn)對(duì)每個(gè)水室全方位無(wú)死角取樣。為此,西安熱工研究院有限公司對(duì)檢漏裝置取樣方案進(jìn)行了改進(jìn),改進(jìn)后的新一代凝汽器換熱管檢漏裝置的取樣方案充分考慮了凝汽器結(jié)構(gòu)特點(diǎn)(如單背壓、雙背壓、單流程、雙流程、單殼體、雙殼體)、冷卻水泄漏對(duì)各水室凝結(jié)水水質(zhì)的影響規(guī)律、各水室凝結(jié)水流場(chǎng)分布等。

2. 測(cè)量系統(tǒng)改進(jìn)

測(cè)量氫電導(dǎo)率時(shí)參照ASTM標(biāo)準(zhǔn)采用雙氫交換柱或使用西安熱工研究院有限公司最新研制的電再生陽(yáng)離子交換模塊口,以實(shí)現(xiàn)對(duì)凝結(jié)水氫電導(dǎo)率的無(wú)縫連續(xù)監(jiān)測(cè)。這從根本上避免了使用現(xiàn)有單氫交換柱測(cè)量時(shí),由于需要更換樹(shù)脂而無(wú)法連續(xù)測(cè)量的缺陷。

采用氫交換柱時(shí),樹(shù)脂采用變色樹(shù)脂。失效樹(shù)脂采用動(dòng)態(tài)再生,確保樹(shù)脂的再生度在95%以上。這樣,一方面保證了氫電導(dǎo)率測(cè)量的準(zhǔn)確性;另一方面也延長(zhǎng)了氫交換柱的運(yùn)行周期,避免頻繁更換樹(shù)脂。

3. 取樣系統(tǒng)改進(jìn)

a. 通過(guò)阻力計(jì)算進(jìn)行泵的選型和取樣流量、管徑、閥門(mén)的設(shè)計(jì),既要確保能取出水樣,同時(shí)要盡量減小取樣管徑、閥門(mén)等,以降低成本。為確保能取出水樣,泵前管路阻力應(yīng)小于凝汽器壓力與安裝高度、泵的汽蝕余量、安全量之差。取樣泵的安裝高度為負(fù)值,即安裝位置必須在凝汽器正常水位以下。

b. 每個(gè)水室獨(dú)立取樣,獨(dú)立測(cè)量,同時(shí)比對(duì),實(shí)時(shí)診斷凝汽器換熱管泄漏狀態(tài)。徹底消除循環(huán)切換取樣導(dǎo)致的水樣滯后、交叉污染、容易誤判等弊端。

c. 檢漏裝置應(yīng)該具備連續(xù)、可靠運(yùn)行的能力,而不是在發(fā)現(xiàn)凝結(jié)水水質(zhì)超標(biāo)時(shí)才啟動(dòng)運(yùn)行。

4. 智能診斷系統(tǒng)

西安熱工研究院有限公司專門(mén)開(kāi)發(fā)的凝汽器換熱管泄漏智能診斷軟件,可根據(jù)采集到的凝結(jié)水氫電導(dǎo)率、冷卻水電導(dǎo)率、凝結(jié)水流量、凝汽器壓力、冷卻水壓力等數(shù)據(jù),實(shí)時(shí)診斷并給出每個(gè)水室的泄漏狀態(tài)、泄漏量、泄漏率、泄漏孔等效直徑等信息,以便指導(dǎo)電廠運(yùn)行人員運(yùn)行中查漏、堵漏。新一代凝汽器換熱管檢漏裝置主界面如圖所示。

四、結(jié)語(yǔ)

1. 現(xiàn)有的凝汽器換熱管檢漏裝置存在投運(yùn)率低、可靠性差、檢漏范圍小、檢漏時(shí)間長(zhǎng)、泄漏狀態(tài)判斷困難等問(wèn)題,無(wú)法滿足大容量、高參數(shù)機(jī)組對(duì)凝汽器換熱管檢漏的要求。

2. 新型凝汽器換熱管檢漏裝置針對(duì)凝汽器具體結(jié)構(gòu)特點(diǎn)設(shè)計(jì),能夠?qū)崿F(xiàn)對(duì)每個(gè)水室全覆蓋均勻取樣、實(shí)時(shí)在線測(cè)量、泄漏狀態(tài)實(shí)時(shí)智能診斷,從根本上解決了現(xiàn)有凝汽器換熱管檢漏裝置存在的不足。該裝置可為運(yùn)行中凝汽器換熱管查漏堵漏贏得寶貴時(shí)間,最大限度避免或減輕因凝汽器換熱管泄漏給機(jī)組安全運(yùn)行帶來(lái)的危害和經(jīng)濟(jì)損失。

本文標(biāo)簽:換熱管

發(fā)表評(píng)論:

◎歡迎參與討論,請(qǐng)?jiān)谶@里發(fā)表您的看法、交流您的觀點(diǎn)。