不銹鋼彎管加工采用數(shù)控彎曲技術與傳統(tǒng)彎管工藝技術比較

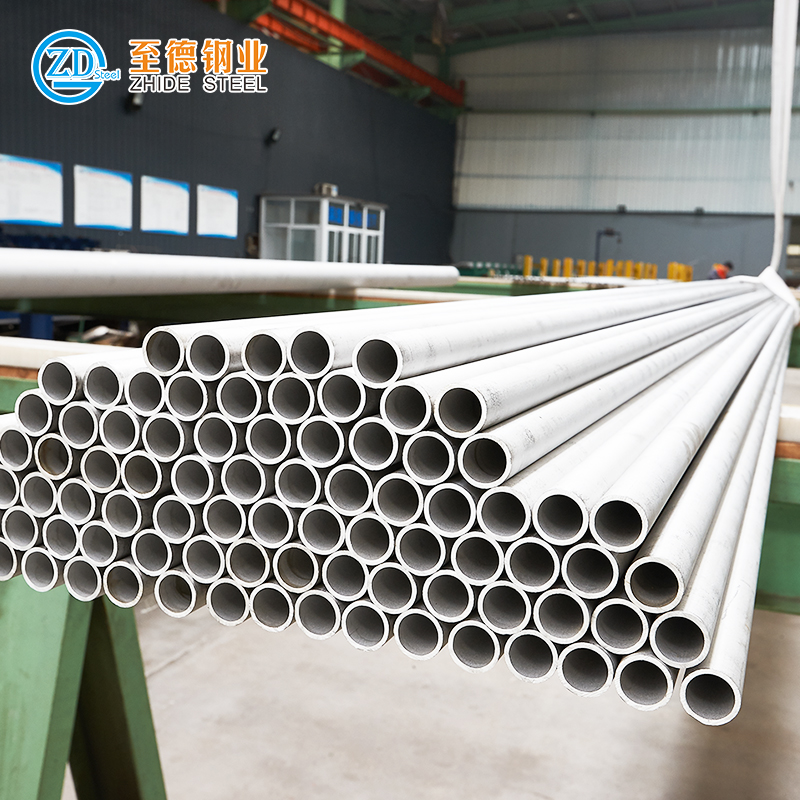

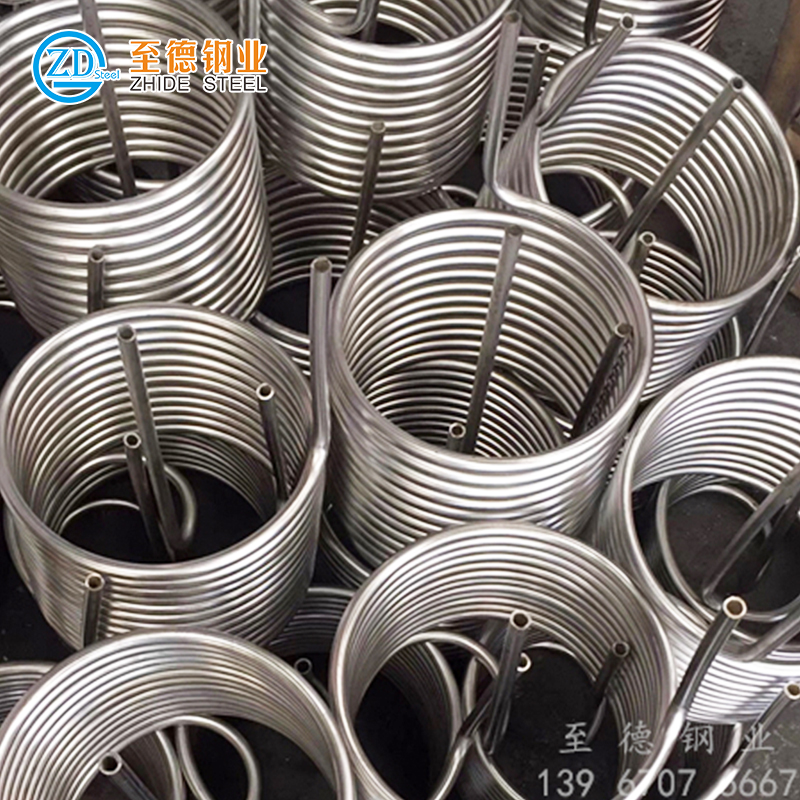

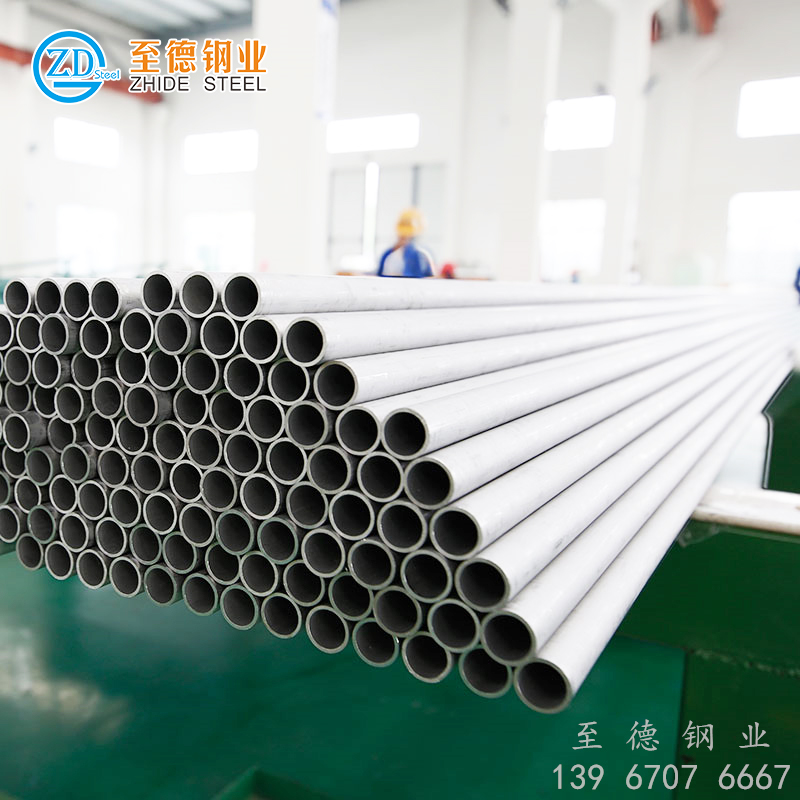

浙江至德鋼業(yè)有限公司車間內(nèi)不銹鋼彎管加工,目前是采用先進的數(shù)控彎曲技術,它是傳統(tǒng)繞彎工藝結合機床工業(yè)與數(shù)控技術發(fā)展而來的一種先進管材塑性成形技術,以矢量理論為基礎、自動化控制為手段,能夠做到不銹鋼彎管加工時精確快速地彎曲成形。自從美國伊頓·倫納德((Eaton Leonard)公司于七十年代研制出首臺數(shù)控繞彎設備后,該技術便得到快速發(fā)展,近年來己被航空發(fā)動機、航天器、飛機等公司廣泛使用。在國外生產(chǎn)的某些航空發(fā)動機中,使用數(shù)控彎曲技術制造的導管比例己經(jīng)占到外部管路總數(shù)的30%~40%。

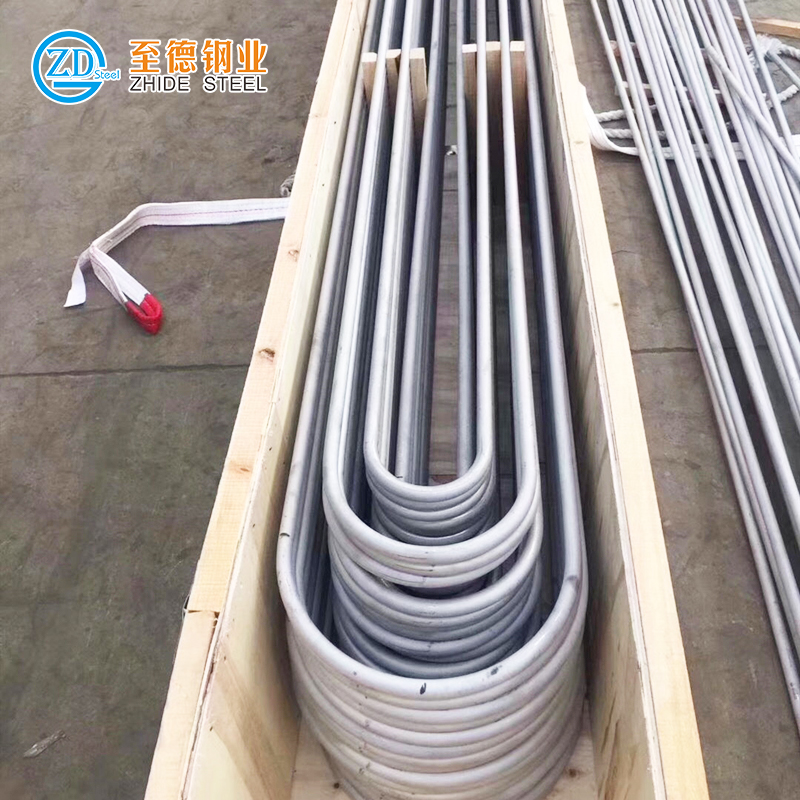

數(shù)控彎管機采用CNC技術對彎管加工坐標(送管坐標、轉(zhuǎn)管坐標、彎管坐標)進行控制,同時具有回彈角度、回彈半徑和延展補償功能,使加工中轉(zhuǎn)管、彎管精度達±0.05°,直線送進精度達到±0.01 mm,每小時的最大彎管數(shù)可達1500Bends/h,極大地提高了不銹鋼彎管加工效率,保證了彎曲成形精度以及批量模式下產(chǎn)品的一致性。數(shù)控彎管機還具有彎曲模更換裝置,可以自動連續(xù)地成形含有不同曲率半徑的空間多彎段管件;配備自動上料和切斷裝置后,就能實現(xiàn)自動化與大規(guī)模生產(chǎn)。表反映了傳統(tǒng)繞彎工藝與數(shù)控彎管技術之間的對比,圖展示了數(shù)控彎管機的構成。

圖為不銹鋼彎管在數(shù)控彎曲中的成形原理,其中夾緊模與彎曲模向管材施加的彎矩為彎曲成形的主動力。從圖中可以看出,在彎曲過程中,管材曲率在彎曲模切點附近的截面A處發(fā)生改變,隨著彎曲的進行,起始彎曲截面B遠離切點,截面A. B之間的區(qū)域即為曲率變化的區(qū)域,稱之為管材的變形區(qū)。

不銹鋼彎管加工時由彎曲的受力狀態(tài)可知,切向應力、周向應力和厚向應力為三個主應力,其中切向應力是彎矩在變形區(qū)截面上作用的直觀體現(xiàn),為絕對值最大的主應力,同理切向應變也是絕對值最大的主應變。當管材彎曲變形程度較小時,變形區(qū)處于彈性彎曲階段,受力分析時可看作是切向上的.單向應力應變狀態(tài),應力、應變沿截面均呈線性分布,中性層重合且經(jīng)過截面幾何中心。隨著變形程度增大,變形區(qū)進入彈塑性彎曲階段,應力、應變中性層將不再重合,且向曲率中心方向偏移,如圖所示。此時厚向應變將不能忽略,不銹鋼彎管外側受切向拉應力和厚向壓應變發(fā)生伸長、減薄,管材內(nèi)側受切向壓應力和厚向拉應變發(fā)生縮短、增厚。當變形程度繼續(xù)增大時,周向應變由于.單元的協(xié)調(diào)性也將增大到不可忽略,管材處于三向應力應變狀態(tài)。

不銹鋼彎管的彎曲變形程度一方面由彎矩大小和材料特性所決定,另外也與彎管的相對壁厚t/D和相對彎曲半徑r/D密切相關。t/D和r/D越小,不銹鋼彎管塑性變形時材料就越難均勻地流動,外側減薄和內(nèi)側增厚都將加重,甚至超出成形極限導致成形失效,難以保證成形質(zhì)量。不銹鋼彎管塑性彎曲成形常見的質(zhì)量缺陷如圖所示。

發(fā)表評論:

◎歡迎參與討論,請在這里發(fā)表您的看法、交流您的觀點。