熱管換熱器熱阻計算方法 ?

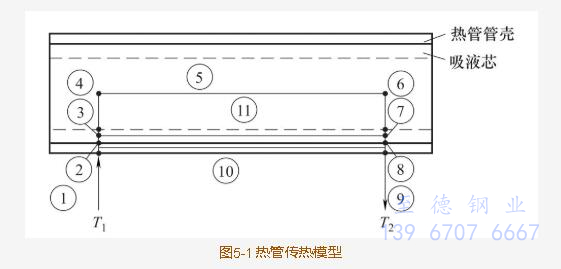

每一支換熱管都可看做是一個獨立的傳熱元件。熱流體經過換熱管把熱量傳給冷流體的過程就是一個傳熱過程。熱量在傳遞過程中需要克服一系列的熱阻,每克服一項熱阻,就產生一定的溫降。設熱流體的溫度為T1,冷流體的溫度為T2,(T1-T2)就構成了熱量在傳遞過程中總的降溫(如圖5-1所示)。

溫降和熱傳量的比值就是熱組,即

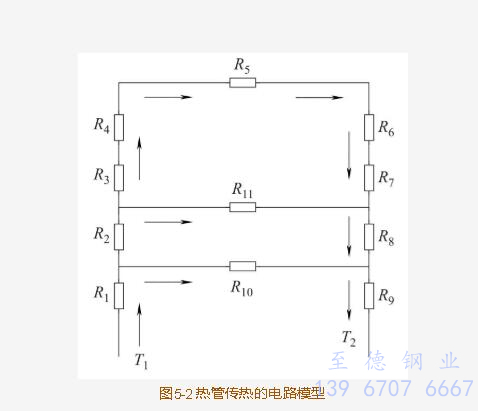

當傳熱量Q為定值時,熱阻R與溫降ΔT有相對應的關系。一局部溫降對應一局部熱阻,全部溫降對應全部熱阻。由式(5-1)可知,ΔT越大,則R值也越大,反之也成立。所以,圖5-1所示的換熱管傳熱過程可以用一個熱阻的線路圖來表示,如圖5-2所示。圖5-2中的每一項熱阻對應圖5-1中一項溫降。

一個穩定工作的換熱管,傳熱量為一常數。下面,分別討論每一局部的傳熱過程及其熱阻。

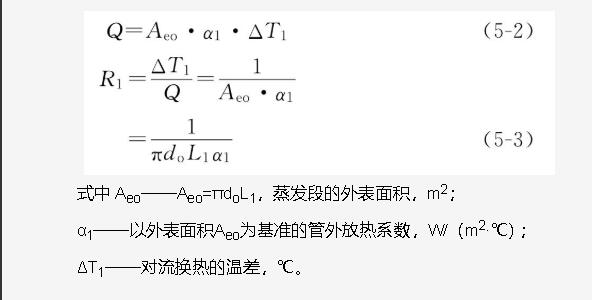

1. 蒸發段外表面的傳熱及其熱阻

假定熱源為溫度為T1的流體,熱源向蒸發段外表面的傳熱是一個對流換熱過程,根據傳熱學中對流換熱的牛頓公式有

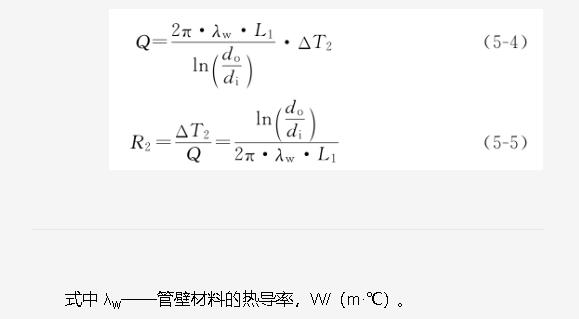

2. 管壁的徑向導熱及其熱阻

根據傳熱學中圓筒壁的導熱公式為

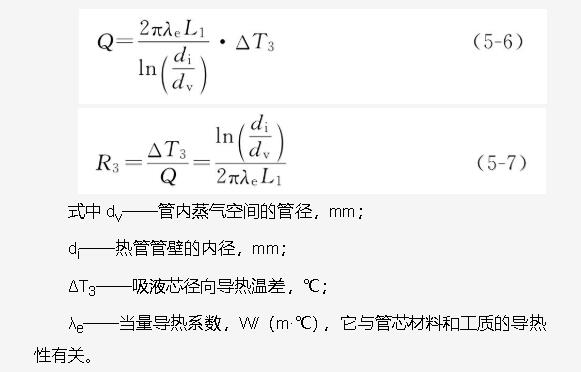

3. 吸液芯的徑向傳熱及其熱阻

吸液芯中工質除了導熱之外,往往還有對流,這就使問題復雜化了。

a. 對于浸滿工質的吸液芯僅僅靠導熱來傳遞熱量時,則可應用傳熱學中的圓筒壁導熱公式計算。有

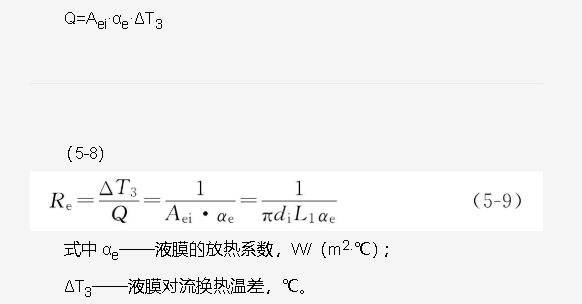

b. 對于重力無吸液芯熱管,要通過實驗研究來確定蒸發液膜的放熱系數ae,然后通過對流換熱的牛頓公式來計算。有

重力式無芯熱管內壁有連續的液膜,由于在氣液界面上連續不斷地蒸發,液膜的厚度從上至下逐漸變薄,而冷凝段液膜的厚度從上到下是逐漸加厚的。有人將液膜的凝結過程看作是蒸發的逆過程,這樣,由凝結液膜推出的計算公式,也可以應用到蒸發液膜上來。因此,有的文獻推薦用層流膜層凝結理論解的結果來計算液膜的傳熱系數ae。

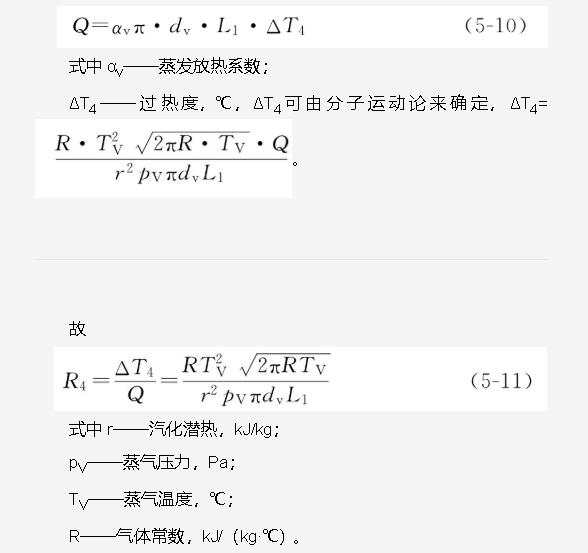

4. 蒸發傳熱熱阻

由于不斷地加熱,在氣-液界面上就連續進行著蒸發。這時,在液面上具有一定程度的過熱度ΔT4,傳熱量為,

5. 蒸氣軸向流動傳熱及其熱阻

由換熱管內部的蒸氣流動所產生的熱阻,近似地用下式表示

對換熱管凝結段的幾項熱阻,如蒸氣凝結熱阻R6與蒸發熱阻R4相同;凝結段吸液芯的徑向熱阻R7與蒸發段的熱阻R3相同;凝結段管壁的徑向導熱熱阻R9與R2相同;凝結段外表面的熱阻R9與蒸發段外表面的熱阻R,相同。這些對應的熱阻都有相同的表示式,只需將蒸發段的長度L,改換成凝結段的長度L2就可以了。

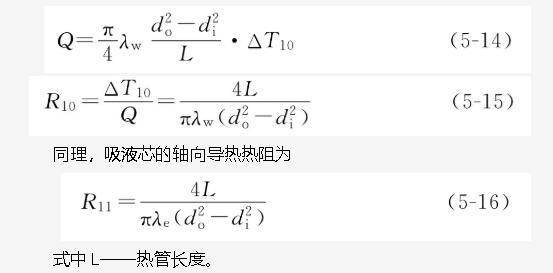

6. 管壁和吸液芯的軸向導熱熱阻

假定管壁溫度為Tw,則管壁的軸向導熱量可由傳熱學中的傅立葉導熱定律得出

軸向導熱熱阻R10和R11與其他各項熱阻相比較很小,由于換熱管是靠徑向傳熱,即主要是徑向熱阻起作用,因此,將R10和R11去掉。

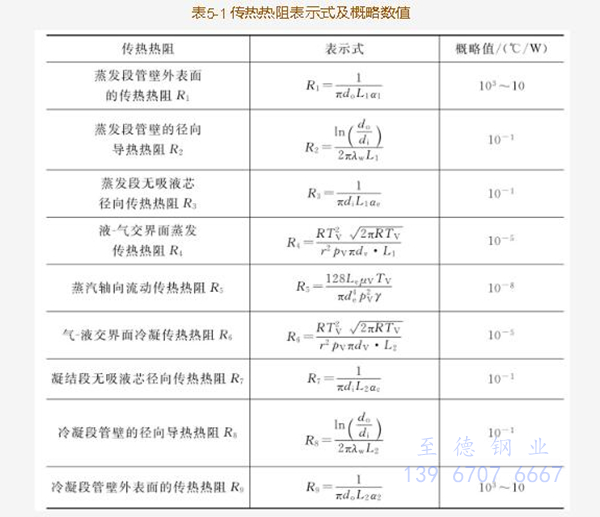

將換熱管的傳熱和導熱的所有熱阻及其表示式見表5-1,表中還列出了每項熱阻的概略數值范圍。

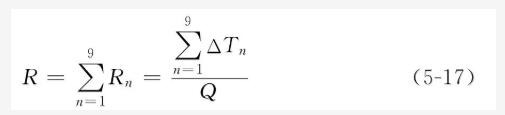

換熱管總的熱阻為

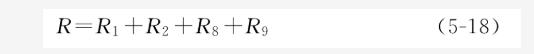

進一步由表5-1還可以看出,與工質的移動現象有關的三項熱阻R4、R5、R6與其他各項熱阻相比是很小的,在一般情況下可以忽略。另外,在上述公式的推導中,對污垢熱阻一項沒有考慮,而對于鍋爐和窯爐的排煙余熱利用換熱管換熱器來說,由于其工作環境一般都是燃煤的煙氣,所以,污垢熱阻這一項的數值是很大的。一般選取R污=0.001~0.002,甚至還要大一些。但考慮到一般在鍋爐和窯爐尾部煙氣中應用的熱管換熱器都不帶吸液芯或不帶復雜的吸液芯,因此,R3(R7)這項熱阻比較小,一般可以不考慮。在工業余熱回收熱管換熱器中常常使用水鋼銅復合熱管,這樣,R2(R8)這項熱阻與R3(R7)比較,相對要大一些。因此,一般都保留R2(R8)這項熱阻。所以,熱管的傳熱熱阻經常寫成

即只有四項熱阻組成就可以了。式(5-18)中,(R1+R2)是蒸發段的徑向熱阻,而(R8+R9)是凝結段的徑向熱阻,即熱管的傳熱主要受徑向熱阻的影響。

對于氣氣型熱管換熱器,因為氣體的放熱系數α1和a2很低,因此,R1和R9是傳熱過程的控制熱阻,一般(R1+R9)可占總熱阻的,90%,甚至更多。因此,在一般的設計估算中,認為R=R1+R9,也是足夠的;但在氣-液型或氣-汽型的熱管換熱器中,氣體側的熱阻(R1)是控制熱阻,而液體側或相變側的熱阻(R9)就不再是控制熱阻了。對于鍋爐和窯爐的排煙余熱利用氣-氣熱管換熱器來說,主要的熱阻是R1、R9和R污。而對上述環境工作的氣液熱管換熱器來說,主要的熱阻是R1和R污。

從上述的換熱管熱阻分析中可以看出,在熱管換熱器的設計中,正確地分析和計算各項熱阻是非常重要的。

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。