彎管塑性發展過程與失效模式分析

選取參數k=5,R./R;=2,c/a=0.6,c/t=0.4 的情況研究含半橢圓裂紋厚壁彎管的塑性變形過程。有限元模型及邊界條件情況與極限荷載求解時完全一致,荷載步施加采用的是荷載步文件加載法,共設置6個荷載步,每個荷載步求解10個子步,第1荷載步施加200 MPa內壓,第2荷載步施加300 MPa內壓,依次類推,第6荷載步施加塑性極限荷載677.8MPa內壓。

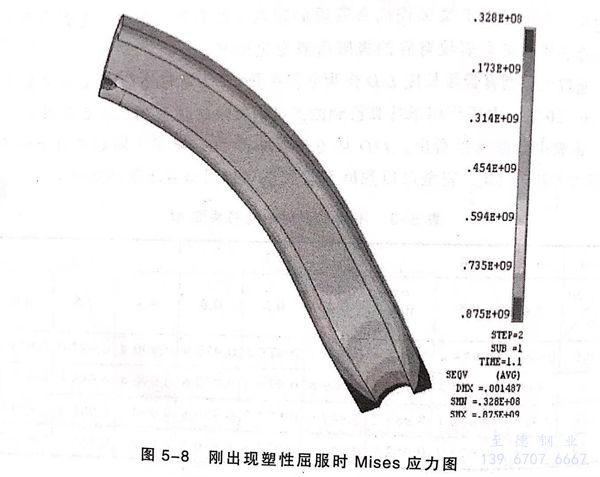

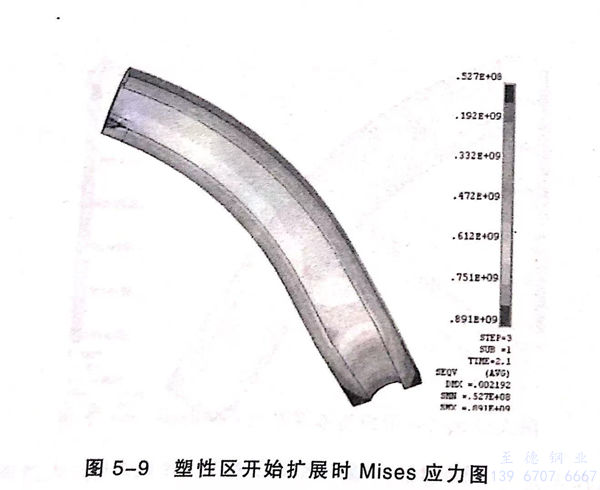

由圖5-8為t=1.1s 時對應的 Mises 應力分布圖,該子步對應的內壓力P;=210 MPa.由圖中可以看出,在彎管內側裂紋自由面處,最大應力為875 MPa,超過材料的屈服極限,彎管開始出現塑性屈服。彎管內表面其他區域應力分布較均勻,大小在450MPa左右。圖5-9為t=2.1s時的Mises 應力圖,該子步對應的內壓力P=310 MPa.由圖中可以看出,隨著內壓力的增加,裂紋自由面處始終是應力最大點,最大應力為 891 MPa.裂紋自由面附近的塑性區范圍開始擴大,并沿著管軸方向擴展,內表面應力分布開始不均勻,內側內壁應力明顯大于其他區域。

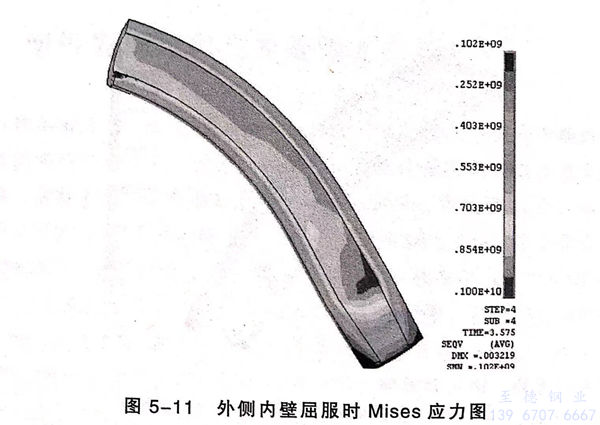

圖5-10為t=3.2s時對應的Mises應力分布圖,該子步對應的內壓力P;=420 MPa.由圖中可以看出,在該時刻下,彎管內側內壁應力超過800 MPa,首先達到屈服。最大應力不再出現在裂紋自由面處,而是在內壁屈服擴展方向的末端。圖5-11為t=3.6s時對應的Mises應力分布圖,該子步對應的內壓力P1=458 MPa.由圖中可以看出,在該時刻下,彎管外側內壁應力值為850MPa左右,緊接著達到屈服。最大應力出現在外側內壁屈服擴展方向的末端。

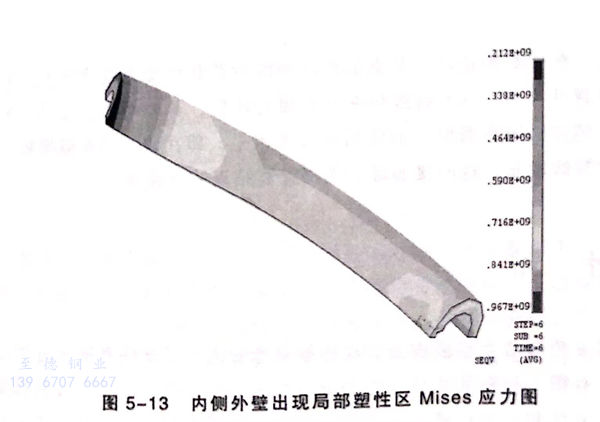

圖5-12為t=5.9s時對應的Mises應力圖,該子步對應的內壓力P;=670 MPa.由圖中可以看出,在該時刻下,彎管內表面已經完全屈服,且塑性區已經沿著壁厚方向擴展,幾乎接近彎管外表面。圖5-13為t=6s時對應的Mises應力圖,該子步對應的內壓力為極限荷載678.7 MPa.由圖中可以看出,在極限荷載作用下,塑性區已經穿透壁厚,彎管內側外壁出現較大塑性區,外側外壁并沒有塑性區的出現,但彎管實際已經失去繼續承載能力。

由上塑性發展過程可以總結出,在一定內壓作用下,首先在裂紋自由面處產生局部屈服,最大應力同時出現在該處,但不會出現塑性鉸。隨著內壓荷載繼續增大,應力應變發生重分布,裂紋自由面不再是最大應力出現的位置,同時塑性區沿著內表面軸向發展較快,沿著壁厚方向擴展較慢。當內壓達到極限狀態時,彎管內表面完全屈服,塑性區穿透內側壁厚,彎管失效,失效模式為整體破壞。

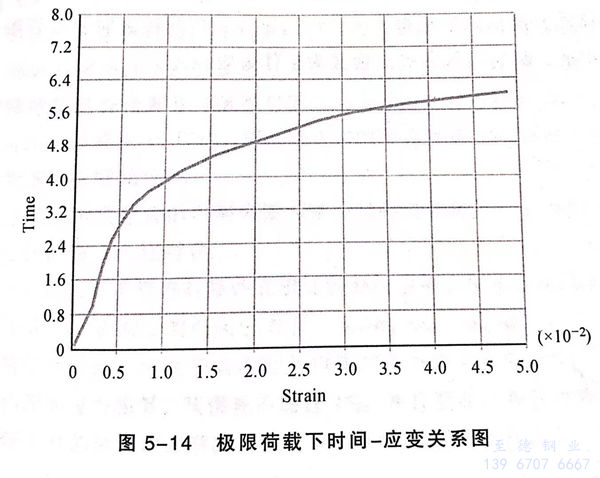

進入后處理器,在已經發生屈服的彎管內表面上選取一個節點,以總應亦光 阿亦具光V她作中時間-應亦關系網,如圖5-14所示。

可以看出,在加載初始段,節點的總應變隨著荷載增加而線性增大。在彈性極限荷載處(t=3.2s)曲線斜率發生明顯轉折,荷載增加緩慢而應變增加迅速。到達極限荷載時,曲線斜率接近水平,即在較小的荷載增量下,應變保持持續增長,這間接驗證了本書計算結果的正確性。

本文標簽:彎管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。