薄壁不銹鋼彎管推彎加工成形工藝研究及應用

目前我國不銹鋼彎管裝備占機床行業20%的消費主體,但如此巨大的市場卻有80%的設備依靠進口,全球不銹鋼彎管裝備生產基地主要分布在中國、韓國、日本,三大生成基地的產量幾乎是全世界不銹鋼彎管裝備行業產量的總值,而三大生產基地同時也是三大主力消費市場。中國是彎管裝備全球最大的生產國、進口國以及消費國,但現有的設備生產效率不佳,出口比例較低。針對這種情況,國內不銹鋼彎管制造行業進行了改革和創新,使彎管裝備從單一功能的彎管設備向全自動生產單元方向發展,對管材成形缺陷以及成形工藝展開了全面的研究,通過研究相關影響因素提高管材的成形質量,并且研發全自動生產單元包括管材自動裝送料系統、成形系統以及卸料系統等。

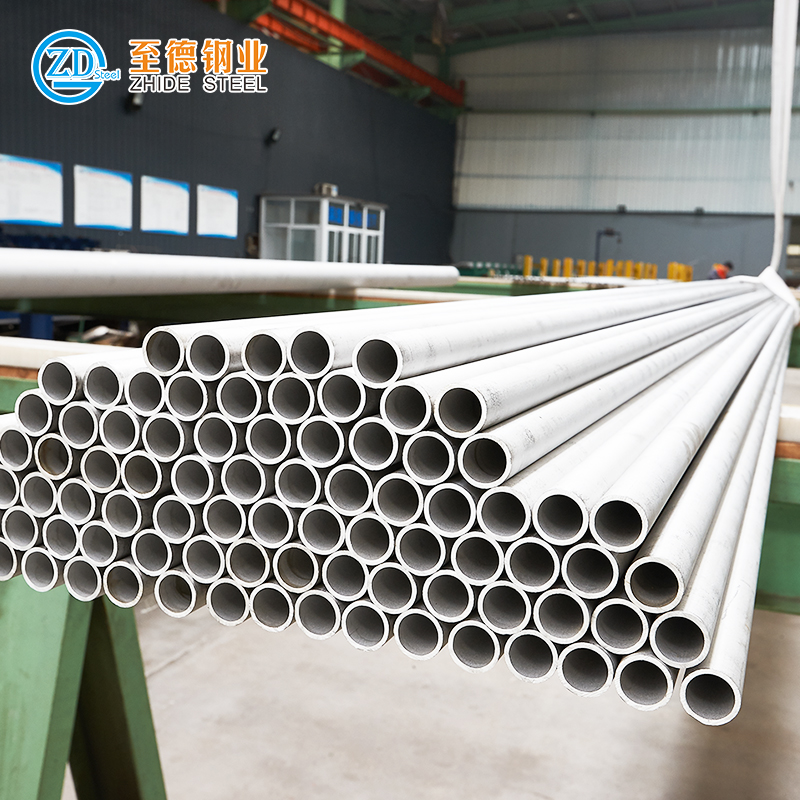

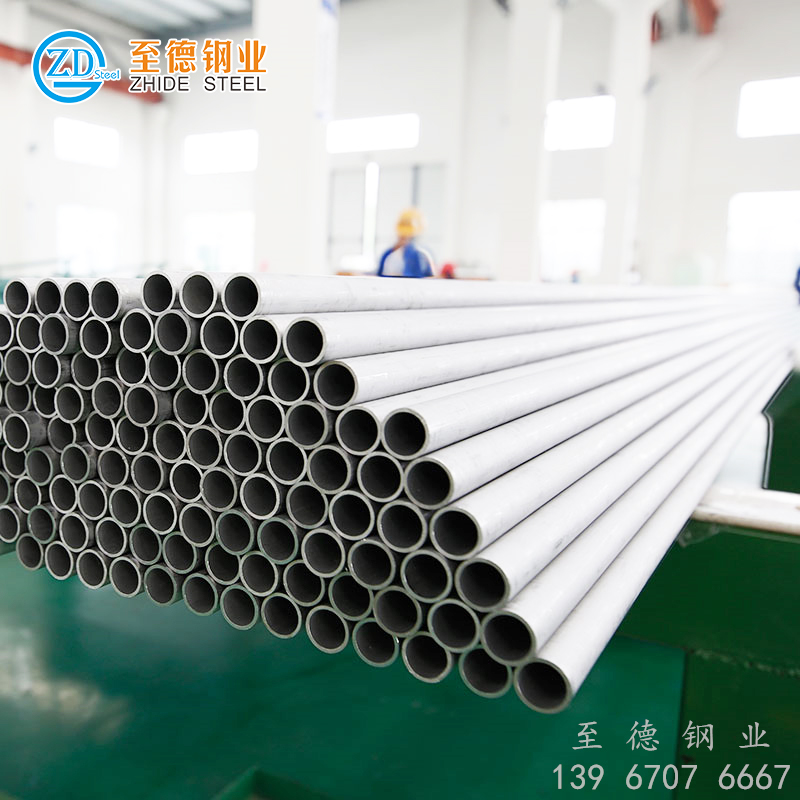

隨著我國經濟實力的增強,我國管材使用量激增,管材使用市場非常之大,家具行業、體育器材、鍋爐行業、汽車行業、排氣管行業等均需用到各種管材,在管材規格、品種、數量等方面的需求快速增長。然而由于國內現有技術設備低下,無法滿足如此龐大的市場需求,因此急需引進大批的中高端自動不銹鋼彎管裝備進行生產,以填補國內巨大的高質量不銹鋼彎管的需求。可見成形管材應用范圍十分廣泛,并且成形質量直接影響所裝配產品結構的合理性、安全性、可靠性等。各領域越來越重視產品質量的可靠性和穩定性,對管材成形質量也提出更高的要求,而目前國內管材成形方面存在以下缺陷:成形理論分析較弱、工藝參數對成形缺陷影響的研究不足、自動化水平較差、成形管材質量不穩定、工藝設計工作量大且效率低下等。

由此可見,國內的管材成形裝備行業對日益提高的管材成形質量顯得力不從心,為了彎制出高質量的管件,就需要對管材加工的工藝及加工設備進行創新或改進,至德鋼業研發的管材自動成形系統,將原的分散加工單元串聯,提高自動化水平,減少勞動人員,并通過對工藝參數以及成形理論的研究,控制并降低管材成形缺陷,不僅對提高管材成形質量具有重要意義,提高管材彎曲成形的生產效率,滿足日益提高的管材成形的質量要求,并且推進了管材制造業的發展,減少了對進口設備的依賴。該課題來源于江蘇前瞻性產學研項目,是由江蘇科技大學與浙江至德鋼業限公司以及江蘇科技大學張家港產業技術研究院三方聯合申請、研發完成的,該公司是國內研發生產管材加工裝備的前沿,先后研發了DW、SW等系列彎管機,并通過校企合作開發了管材成形流水線。

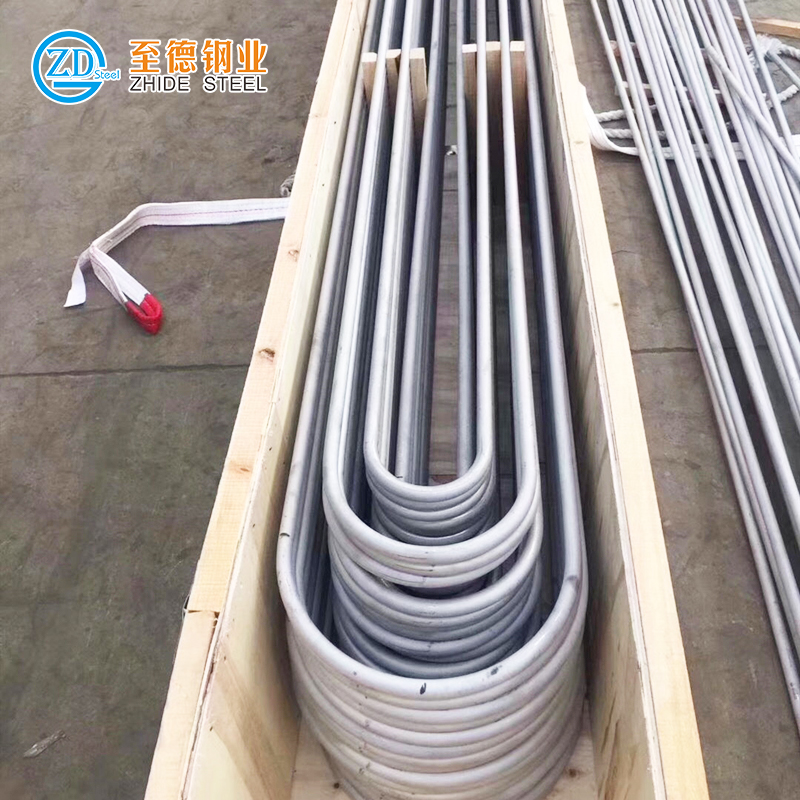

國外管材彎曲成形技術起步較早,自動彎管技術相對成熟,至德鋼業研究了在合理載荷下彎管的阻力系數,對彎曲成形裝備中助推機構的設計具有一定的指導意義。在組合壓力施加的極限載荷下對彎管裝備進行了有限元分析。研究了開始彎管時,管材在極限載荷下崩裂的情況,并提出了相應的解決方法。提出了一種混合方法研究管材在彎曲中的變形。分析了一種90度折彎的彎管裝備的周期載荷,發現了循載荷與內部應力之間的關系,并建立了相應數學模型。

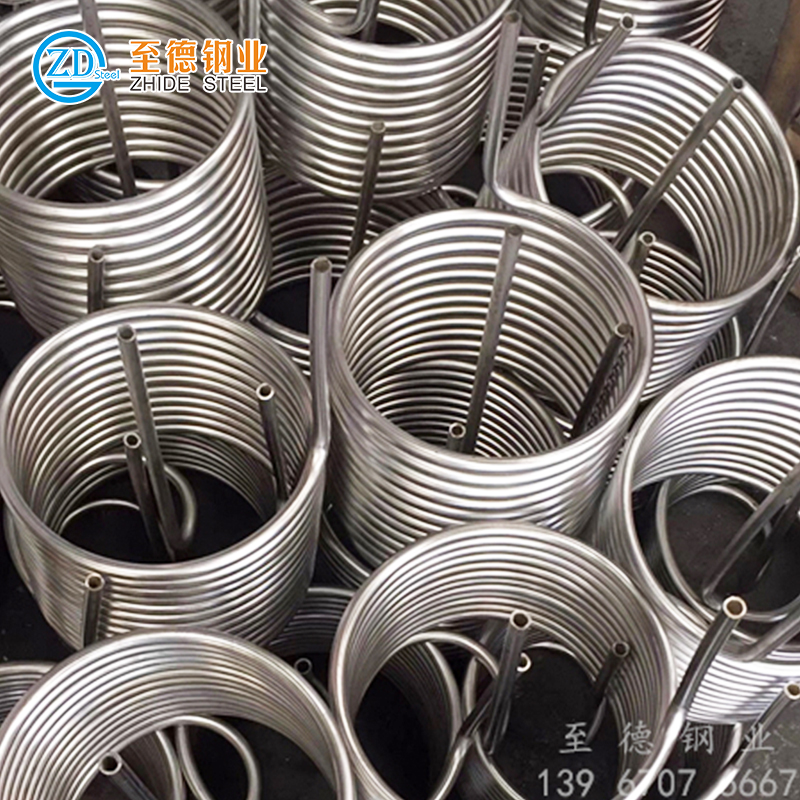

國內吉林大學與徐州工程機械集團設計院共同設計了自動液壓數控彎管裝備并進行了相應試驗,采用工業控制計算機生成弧度漸變的彎管曲線,可以進行大角度彎管,同時,通過計算機全程控制無模化的管材彎曲加工,解決了只有依靠固定模具才能仿形加工的車輛骨架弧度管的缺陷。浙江工業大學與浙江科技學院共同研究開發了三維數控彎管裝備,將繞彎工藝與滾彎工藝集成在一臺機床上,采用專用的送料和轉料裝置,通過PC控制彎管過程,實現了三維復雜管件的彎曲成形。西南交通大學將平臺并聯機構作為智能彎管裝備的執行機構,基于遺傳算法對平臺機構的結構參數而進行的多目標優化設計。通過實驗法以及解析法對薄壁不銹鋼管材繞彎進行分析,分別得出管材在不同壁厚情況下彎曲時,管壁厚度減薄量、彎曲截面橢圓度的影響規律。浙江至德鋼業有限公司利用流體動力學對彎管結構進行研究,得出管材各參數對管材強度的影響。通過對大彎曲半徑管材推彎回彈進行有限元分析,得出了相對彎曲半徑、相對壁厚、摩擦系數、硬化指數及強度系等工藝參數對回彈角,影響的規律曲線。采用實驗研究法,對不銹鋼彎管成形過程中彎曲段的壁厚減薄量進行了深入研究,得到彎曲角度、壓塊與管件摩擦條件、壓塊速度、相對彎曲半徑、材料參數對壁厚減薄的影響規律。我國管材成形系統的研發能力不斷提高,不銹鋼彎管機的性能也有一定幅度地提高。尤其是在工藝參數靈敏度分析、成形理論、成形缺陷、可編程控制器、多軸控制等相關技術的研究和應用,使管材成形質量得到了一定的提高,同時,管材彎曲成形裝備從單臺設備彎曲加工向組合模塊及自動化水平更高的方向發展。

本文標簽:不銹鋼彎管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。