至德鋼業(yè)有限元模型模擬分析不銹鋼換熱管局部屈曲與受彎承載力

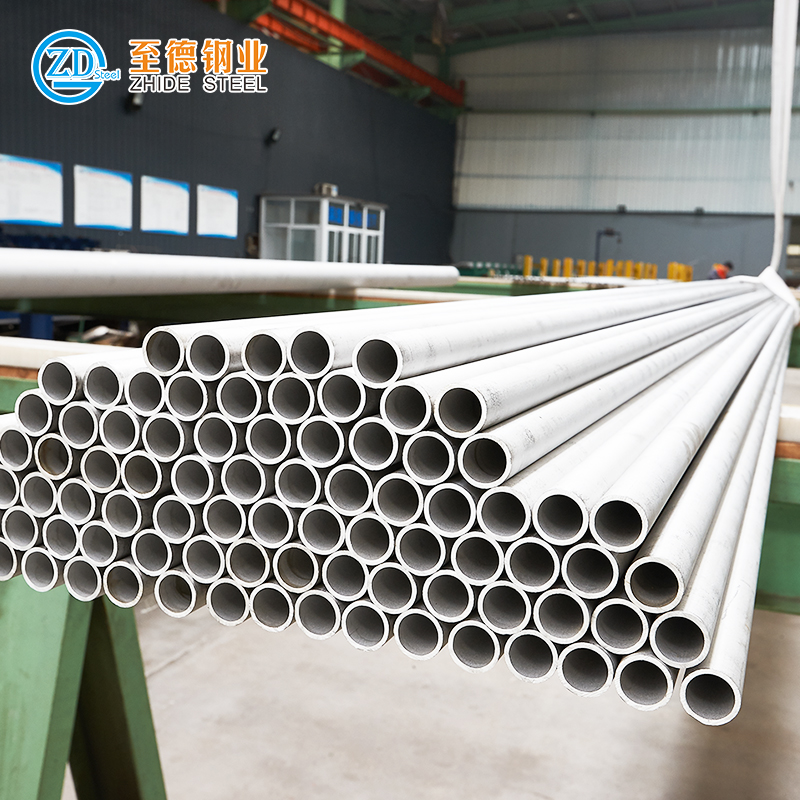

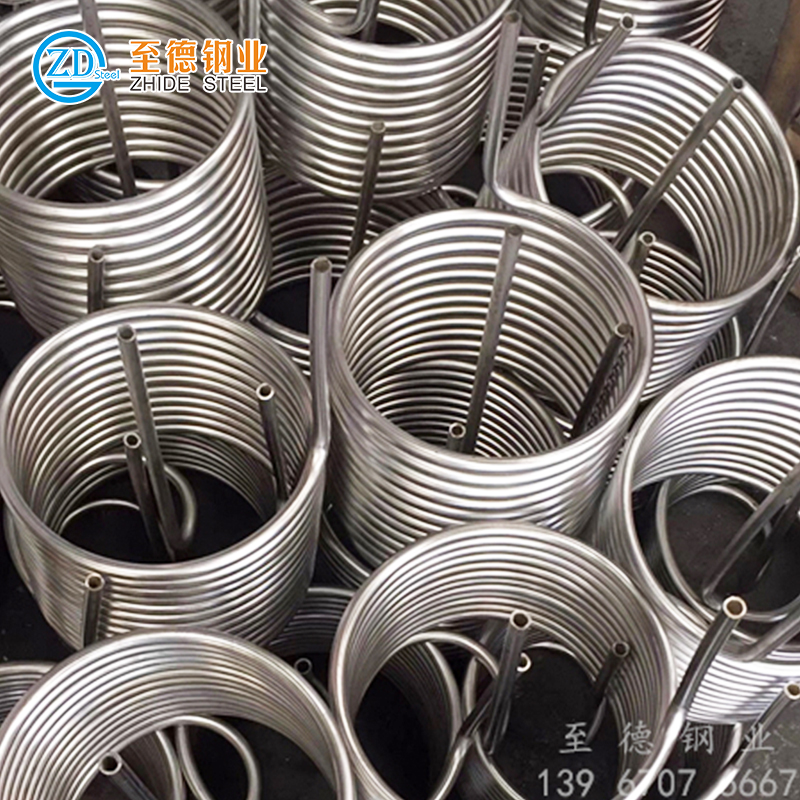

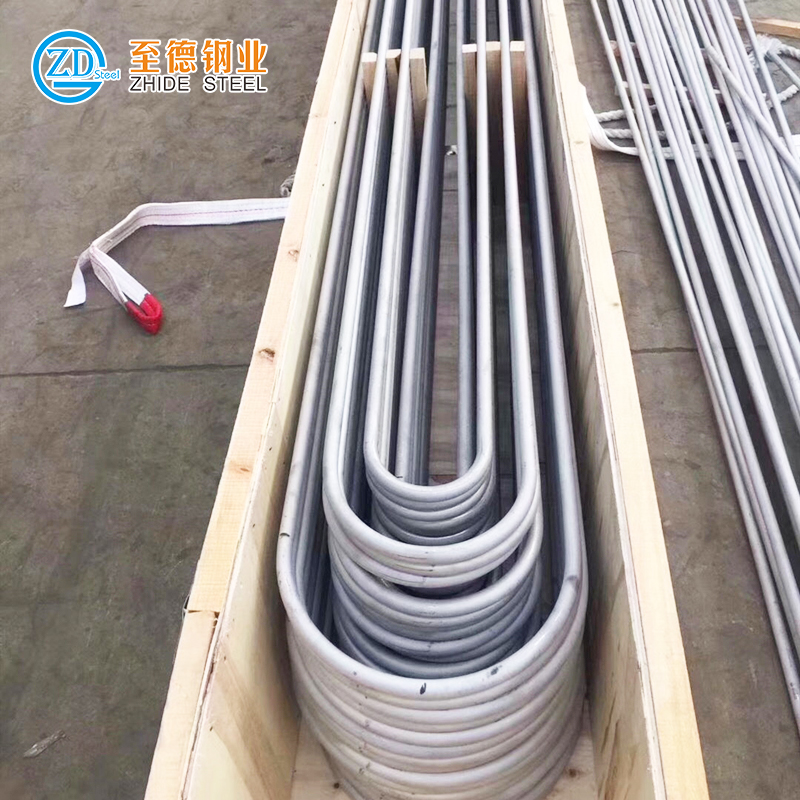

浙江至德鋼業(yè)有限公司通過ABAQUS建立有限元模型,不銹鋼換熱管屬于薄殼結(jié)構(gòu),采用shell殼單元,計(jì)算單元采用單元15個(gè)截面積分點(diǎn)的辛普森積分。管長16500mm,為實(shí)現(xiàn)不銹鋼換熱管在壓彎過程中支座處自由橢化變形,在中間支座處用連續(xù)分布耦合模擬固定鋼管的鋼圈,以實(shí)現(xiàn)相對位移。在不銹鋼焊管兩端施加位移控制的邊界條件,在垂直平面內(nèi)提拉。通過收斂性分析單元網(wǎng)格尺寸控制在25mm,考慮材料塑性硬化以及大變形,分析方法采用修正算法,矩陣迭代采用完全方法,對模型進(jìn)行非線性屈曲分析。至德鋼業(yè)提出的有限元三維模型,要控制好邊界條件,滿足6個(gè)自由度的平衡,避免結(jié)構(gòu)分析不收斂或出現(xiàn)奇異解。不銹鋼焊管在受彎過程中,為避免支座效應(yīng)(開張或閉合)產(chǎn)生反向作用力,引起局部橢化而導(dǎo)致鋼管的承載力降低,通過調(diào)整支座固定鋼圈的方向,最大程度減小鋼管橢化影響。在有限元模擬中,如何模擬符合支座實(shí)際物理邊界條件是需要解決的重點(diǎn)問題。

通過線性回歸分析可以得知有限元數(shù)值預(yù)測的模擬值能夠與試驗(yàn)值高度擬合,該數(shù)值模型具有較高準(zhǔn)確性,為參數(shù)分析提供了高效準(zhǔn)確的數(shù)值模擬工具。至德鋼業(yè)利用ABAQUS有限元軟件建立大徑厚比的不銹鋼換熱管數(shù)值模型。在此基礎(chǔ)上,對大徑厚比的不銹鋼換熱管進(jìn)行參數(shù)分析,主要考慮初始幾何缺陷、徑厚比、殘余應(yīng)力以及鋼材的屈服強(qiáng)度等參數(shù)的影響。

1. 初始缺陷的影響

初始幾何缺陷對不銹鋼換熱管的受彎及變形性能的影響見圖,可以看出,鋼管的抗彎強(qiáng)度、變形能力對初始缺陷非常敏感。換熱管具有較強(qiáng)的塑性變形能力。初始缺陷/厚度值小于0.1時(shí),最大彎矩超過95%全塑性彎矩,遠(yuǎn)大于屈服彎矩。屈服彎矩為名義全塑性彎矩的78.6%左右。其中為名義屈服彎矩對應(yīng)曲率。定義臨界曲率為最大彎矩對應(yīng)曲率,對于較大初始缺陷,隨著缺陷幅值的增加,最大彎矩與應(yīng)變變形能力顯著下降。管壁較薄的不銹鋼換熱管在初始缺陷變化的所有情況中,最大彎矩承載力全部低于全塑性彎矩的90%。當(dāng)初始缺陷取最小值(初始缺陷/鋼管厚度=0.1)時(shí),最大彎矩僅達(dá)到全塑性彎矩的86%;初始缺陷幅值繼續(xù)增大,最大彎矩遠(yuǎn)小于全塑性彎矩;從彎矩–曲率圖可以看出,薄壁鋼管塑性變形能力極其有限。無量綱化曲率隨初始幾何缺陷的增加以近似對數(shù)的關(guān)系減小,變形能力對初始缺陷非常敏感(圖17)。無量綱化彎矩與初始缺陷的變化近似呈線性關(guān)系。隨著初始缺陷的增加,不銹鋼換熱管的受彎能力隨著初始缺陷的增加而減小,說明鋼管的受彎能力與初始幾何缺陷有較大的關(guān)系,要盡量減小鋼管在制作運(yùn)輸安裝過程中由加工車間以及人工搬運(yùn)過程中造成鋼管較大的幾何缺陷而影響受彎能力。

2. 殘余應(yīng)力的影響

通過比較不銹鋼換熱管在有、無殘余應(yīng)力兩種狀態(tài)下的彎矩–曲率圖,發(fā)現(xiàn)不銹鋼換熱管具有殘余應(yīng)力時(shí),其變形曲率大于無殘余應(yīng)力的鋼管,在加載初期彈性末端,剛度存在一定程度的局部削弱,造成這樣現(xiàn)象的原因可能是,受壓區(qū)的殘余壓應(yīng)力導(dǎo)致了鋼管屈服滯后,較晚出現(xiàn)彎曲剛度失效,抗彎抵抗力未出現(xiàn)明顯變化。對于螺旋焊縫工藝生產(chǎn)的鋼管在某種程度上受益于殘余應(yīng)力。

3. 徑厚比D/t的影響

至德鋼業(yè)研究討論不銹鋼換熱管的抗彎及變形能力隨徑厚比變化的趨勢。考慮殘余應(yīng)力的鋼管在不同徑厚比時(shí)的彎矩–曲率圖、無量鋼化彎矩–曲率圖。當(dāng)徑厚比D/t提高時(shí),變形能力及轉(zhuǎn)動能力顯著下降;具有相同初始幾何缺陷、屈服強(qiáng)度的鋼管隨著徑厚比增加,峰值承載力、跨中撓度、延性、截面變形能力和相對轉(zhuǎn)動能力均降低。從圖可以看出,隨著徑厚比D/t的增加,鋼管變形能力急劇減小,無量綱化曲率與徑厚比的關(guān)系近似呈冪函數(shù)關(guān)系。屈服強(qiáng)度較低的不銹鋼換熱管下降趨勢略大于強(qiáng)度較高的鋼管。鋼管抗彎性能隨著徑厚比的增加而減小。不銹鋼換熱管彎矩與徑厚比的關(guān)系近似為線性關(guān)系。隨著徑厚比增加,鋼管跨中受彎能力減小。在生產(chǎn)中,可以根據(jù)設(shè)計(jì)及需要通過控制徑厚比這一變量來滿足強(qiáng)度及變形的需要。

4. 屈曲破壞形式與徑厚比D/t的關(guān)系

超大口徑螺不銹鋼換熱管的局部屈曲破壞形式與鋼管的徑厚比有較大的關(guān)系。有限元數(shù)值模擬鋼管局部屈曲破壞形式,四根鋼管具有相同屈服強(qiáng)度、口徑、初始幾何缺陷,徑厚比分別為65,66,116,118。具有較小徑厚比的鋼管,屈曲破壞模式呈向內(nèi)凹陷破壞或鼓曲破壞,由鋼管中央?yún)^(qū)域一部分較寬的主屈曲及鋼管受彎平面內(nèi)主屈曲兩端的副屈曲組成,具有較好的塑性及較好的變形能力,跨中截面最大彎矩接近全塑性彎矩,局部屈曲限制了不銹鋼換熱管受彎形變的進(jìn)一步變形能力,未能在跨中形成塑性鉸。對于具有較高徑厚比的鋼管,局部屈曲的破壞模式呈向內(nèi)的凹陷褶皺模式,破壞較銳利,局部屈曲破壞波長較短,除了兩邊的副屈曲,還有額外的第三屈曲區(qū)域,變形能力較差。當(dāng)跨中截面出現(xiàn)局部彎矩集中,應(yīng)力高度集中,受彎到最大極限時(shí),受局部屈曲破壞影響,承載力急劇下降,體現(xiàn)出較差的變形能力、延性。有限元的破壞模式與試驗(yàn)屈曲破壞良好的吻合。

5. 材料屈服強(qiáng)度fy的影響

通過控制初始幾何缺陷變量(分別為0.01,0.05,0.1,0.15,0.2五個(gè)初始缺陷幅值),不銹鋼換熱管曲率與鋼管屈服強(qiáng)度的關(guān)系曲線見圖。可以看出,鋼管變形能力隨屈服強(qiáng)度的增加而降低,近似為冪函數(shù)的關(guān)系。對于較低徑厚比的厚鋼管影響較大。

不銹鋼換熱管彎矩與屈服強(qiáng)度的關(guān)系曲線見圖28,從圖28可知,鋼管抗彎變形能力隨屈服強(qiáng)度的增加而有所降低,不銹鋼換熱管彎矩與鋼材屈服強(qiáng)度的關(guān)系近似為線性關(guān)系。

浙江至德鋼業(yè)有限公司介紹了超大口徑,大徑厚比的不銹鋼換熱管的四點(diǎn)受彎試驗(yàn)方案及加載機(jī)制,對13根大直徑不銹鋼換熱管進(jìn)行了研究。討論了邊界條件、幾何參數(shù)等對試驗(yàn)結(jié)果的影響。同時(shí)介紹了有限元模型的建立與工作機(jī)制,通過借助有限元軟件建立數(shù)值模型分析15根鋼管來研究材料、幾何等參數(shù)對鋼管抗彎性能的影響。得出以下結(jié)論:

1. 所有不銹鋼換熱管都是由局部屈曲破壞引起的失穩(wěn)。通過參數(shù)分析,鋼管的最大彎矩承載力與徑厚比有極大的關(guān)系。管壁較薄、徑厚比較高的薄壁鋼管屈曲破壞更加突然,塑性變形能力有限,最大抗彎承載力略高于屈服彎矩,遠(yuǎn)低于全塑性彎矩。相反地,徑厚比較低,管壁較厚的不銹鋼換熱管具有極強(qiáng)的塑性變形能力,局部屈曲破壞比較平緩,有漸進(jìn)的過程。

2. 不銹鋼換熱管變形能力以及彎矩承載力與初始幾何缺陷有極大的關(guān)系。隨著初始幾何缺陷的增加,鋼管變形曲率與抗彎承載力迅速降低。降低幅度與徑厚比有較大關(guān)系,對于徑厚比較大的不銹鋼換熱管,在生產(chǎn)、預(yù)制及應(yīng)用過程中要加強(qiáng)對初始幾何缺陷的控制。

3. 通過對比,有殘余應(yīng)力的鋼管變形能力優(yōu)于無殘余應(yīng)力的鋼管。在螺旋焊縫管的屈曲破壞中,屈曲破壞位置與預(yù)期判斷孑然相反,局部屈曲并未發(fā)生在邊界條件發(fā)生變化的螺旋焊縫處,說明螺旋焊縫對鋼管局部屈曲破壞的位置并沒有決定性的作用及影響,局部抗彎承載力與直焊縫管表現(xiàn)無較大差別。

4. 不銹鋼換熱管材料性能對鋼管的抗彎承載力有較大的影響。不銹鋼換熱管的均一化曲率與均一化彎矩隨著屈服強(qiáng)度的提高而降低。屈服強(qiáng)度越高的換熱管,最大跨中彎矩也越大,但臨界曲率卻越小。

本文標(biāo)簽:不銹鋼換熱管

發(fā)表評論:

◎歡迎參與討論,請?jiān)谶@里發(fā)表您的看法、交流您的觀點(diǎn)。