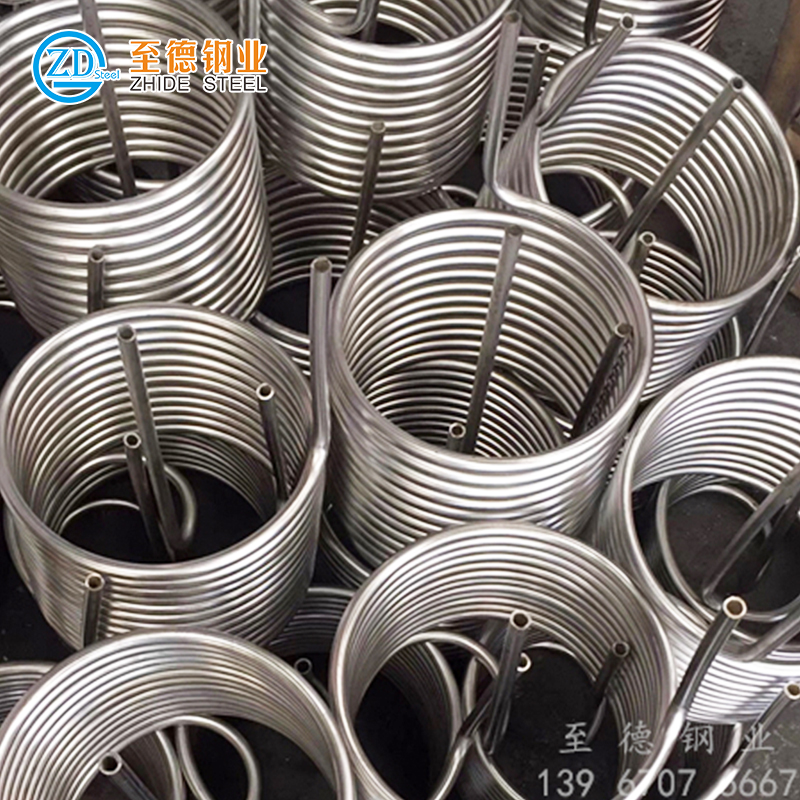

加熱爐奧氏體不銹鋼盤管的失效原因分析

某輸送含二氧化碳天然氣的再生氣加熱爐內不銹鋼盤管在運行49小時后出現了開裂泄漏。通過滲透檢測、材料理化性能測試、晶間腐蝕試驗、掃描電鏡斷口形貌分析、能譜分析,結合實際運行的工況環境對盤管的失效原因進行了綜合分析。分析結果表明:加熱爐的原始設計資料考慮的使用環境未提及氯離子,而實際進入加熱爐盤管的濕氣介質中含有較高濃度的氯離子,盤管材質的理化性能分析未發現材料質量問題,盤管斷口特征具備典型的脆性開裂特征,結合高溫、高氯離子的使用特點,推斷出氯化物應力腐蝕開裂是造成奧氏體不銹鋼盤管開裂破壞的主要原因,從材料選擇和腐蝕環境控制兩個方面提出了相應的防護措施建議。

某二氧化碳天然氣氣田的站場脫水裝置再生氣加熱爐的316L不銹鋼盤管在投產運行2天后,管體發現穿透管壁的裂紋,導致盤管泄漏。通過奧氏體不銹鋼盤管質量,以及工藝流程對現場環境特點分析,對奧氏體不銹鋼盤管失效原因進行了探討,以期為今后類似的工程設計和現場設備的運行管理提供參考,避免類似事故重復發生。

一、失效特征調查

1. 外觀檢查

根據現場調研,泄漏點經砂紙打磨后,能觀察到細小的裂紋,除泄漏點外,盤管外壁完好,很難觀察到明顯的裂紋,盤管底部彎頭外壁發現有水漬,這表明不銹鋼盤管內部存在積水,水沿盤管的穿透性裂紋而滲漏出來。從現場取回兩段圖所示的盤管管段,對樣品管段內外管壁進行了詳細的外觀檢查,外壁與現場觀察的宏觀形貌相似,內壁有許多麻點狀銹蝕痕跡,清除內壁的腐蝕產物后,發現內壁存在大量沿環向的溝槽。

2. 滲透檢測

由于樣品管段的宏觀檢測中未見明顯的裂紋,因此采用滲透檢測技術對樣品管段的表面滲透檢測口,檢測結果顯示:直管段發現6條橫向裂紋,焊縫處發現3條橫向裂紋,裂紋長度大約5~40mm。

3. 樣品裂紋特征分析

為進一步分析樣品管段的裂紋特征,對滲透檢測發現有裂紋的區域進行取樣(縱向取樣、橫向取樣)、研磨、拋光、浸蝕,然后采用光學顯微鏡,通過不同的放大倍數進行宏觀特征和微觀特征觀察。圖為縱向截面和橫向截面的示意圖及其裂紋宏觀特征,圖為橫向截面的微觀裂紋特征。觀察圖可發現:裂紋起源于不銹鋼盤管內壁,然后逐漸向外壁擴展,部分裂紋已經穿透外壁;裂紋在不銹鋼奧氏體基體上沿晶界或穿過晶粒進行傳播擴展,但主要為穿晶擴展;在橫向方向,數條細小的裂紋沿管壁厚度方向擴展的過程中匯集形成主裂紋后,垂直擴展,在縱向方向,裂紋直接沿管壁厚度方向垂直擴展。在取樣過程中,還遭遇了一處含裂紋的局部區域發生了斷裂的現象。

二、材質分析

為進一步分析失效是否與材料自身的質量有關,對盤管材質進行了化學成分、力學性能、硬度測試、金相分析等方向的分析檢測。

1. 化學成分分析

采用紫外分光光度計對彎頭和直管段的化學成分進行了取樣分析,結果見表。

根據GB/T222-2006中對化學成分分析允許偏差的規定,結合表分析結果發現:化學成分不符合GB13296-2007《鍋爐熱交換器用不銹鋼無縫鋼管》23標準要求,但符合ASMESA213《鍋爐、過熱器和熱交換器用無縫鐵素體和奧氏體合金鋼管》的TP316材料要求。

2. 力學性能分析

按照GB/T228標準要求對樣品管段的力學性能進行了取樣分析,測試結果顯示:所有的力學性能參數均符合GB13296-2007或ASMESA213的標準要求。

3. 金相檢驗

對樣品管道的金相組織進行了取樣分析,測試結果顯示:裂紋附近區域的金相組織與遠離裂紋區域的金相組織完全相同,晶粒度達到7.5級,微觀結構為奧氏體組織,未見析出相,金相組織正常。

4. 硬度測試

對樣品管段的硬度進行了取樣測試,樣品管道的硬度平均值167HV,符合標準GB13296-2007或ASME SA213中對應不銹鋼的硬度要求(HV≤200)。

5. 腐蝕試驗

按照GB/T4334-2008《金屬和合金的腐蝕不銹鋼晶間腐蝕試驗方法》方法E,對樣品進行了晶間腐蝕,未發現晶間腐蝕導致的裂紋,金相分析也未發現晶間腐蝕特征。

根據對不銹鋼盤管材質的理化性能和腐蝕試驗結果,失效的盤管材質基本符合相關標準規定的技術條件要求,試驗結果證明材料合格,排除了材料質量導致失效的可能性。

三、設計參數與現場應用對比分析

1. 設計參數

對加熱爐設計資料調研,主要的設計參數為:被加熱介質為再生氣(凈化天然氣);介質人爐溫度為20℃;介質出爐溫度為300℃;介質入爐壓力為6.3MPa;介質出爐壓力為6.3MPa。此外,設計基礎資料還顯示:天然氣中不含硫化氫,但含有少量二氧化碳氣體,無氯離子的相關資料,加熱爐盤管選用奧氏體不銹鋼材質。

2. 實際使用環境

加熱爐在投產后的實際運行環境調研顯示,被加熱的原料氣含有少量二氧化碳氣體,加熱爐進口介質溫度大約為30℃,出口介質溫度大約為280℃。通過現場調研,不銹鋼盤管泄漏點有水滲出,即加熱爐盤管的輸送介質中存在游離水。根據現場操作人員介紹,這可能是由于上游脫水裝置效率較低,未達到設計預期,導致部分氣田水帶入加熱爐內。

通過調研,設計參數和現場應用環境存在一定的偏差。通常氣田水中都會含有一定濃度的氯離子,如果有氣田水被帶入加熱爐不銹鋼盤管,水中的氯離子濃度可能會被濃縮,從而導致不銹鋼盤管內壁接觸高濃度氯離子鹽水,大大增加了奧氏體不銹鋼發生氯化物應力腐蝕開裂的風險。

四、失效原因分析與討論

1. 掃描電鏡和能譜分析

為進一步分析驗證不銹鋼盤管失效是否與氯化物應力腐蝕有關,采用掃描電鏡(SEM)和能譜(EDS)對斷口的微觀形貌和腐蝕產物進行了深入分析,其結果見圖。

圖為取樣過程中發生斷裂試樣的斷口宏觀形貌,為掃描電鏡下斷口表面的腐蝕產物特征,圖為腐蝕產物的EDS分析譜圖。分析結果顯示:斷口表面的腐蝕產物中主要含鐵、碳、氧、氯、鉻,其中氯元素的最大質量百分含量達到了4.8%。

圖為掃描電鏡下放大85倍時斷口的形貌,為掃描電鏡下放大2000倍時斷口的形貌。在掃描電鏡試驗過程中,發現斷口表面有二次裂紋存在,將斷口放大到2000倍觀察發現斷口具有解理特征,為典型的脆性斷口。

2. 分析與討論

根據現場取回樣品管段的腐蝕產物分析,發現腐蝕產物中含有大約4.8%質量分數的氯離子,因此,對氣田水進行了取樣分析,發現氣田水中含有大約11x10~15×10mg/L的C。根據以往的經驗表明:氯離子不但能引起不銹鋼的點蝕,而且容易引發氯化物應力腐蝕開裂。奧氏體不銹鋼在高溫高含氯化物的環境下使用時,存在氯化物應力腐蝕的風險。通常,奧氏體不銹鋼在含氯環境下應用,60℃被認為是使用溫度的轉折點。當奧氏體不銹鋼在超過60℃的含氯環境下使用時,可能存在氯化物應力開裂的風險。影響奧氏體不銹鋼氯化物應力腐蝕敏感性的參數較多,包括氯化物濃度、pH值、溫度、應力值等5.m。隨著氯化物濃度的增加,發生斷裂的時間縮短;隨著溫度的增加,發生氯化物應力開裂的臨界氯離子濃度會減小。在以往的工程失效事故分析中發現,高溫情況下,氯離子質量濃度只要達到1mg/L,就可以引起破裂,這可能與含氯離子溶液在高溫條件下的濃縮有關。導致不銹鋼氯化物腐蝕開裂的應力既可以是外加的,也可以是加工殘余應力。以上分析表明:加熱爐盤管具備發生氯化物應力腐蝕開裂的必要條件。此外,對裂紋的宏微觀特征分析發現,本次失效的奧氏體不銹鋼具有典型的脆性開裂特征,與常見的氯化物應力腐蝕開裂特征完全吻合。

綜合以上的試驗檢測分析得出:0Cr17Nil2Mo2奧氏體不銹鋼盤管處于水-氯離子-二氧化碳的腐蝕體系中,同時有應力存在,結合斷口的微觀特征,可以推斷出氯化物應力腐蝕開裂是導致不銹鋼盤管失效的主要原因。

五、結論

在高溫、高氯離子濃度的介質條件下,不銹鋼容易發生氯化物應力腐蝕,氯化物應力腐蝕開裂是導致加熱爐不銹鋼盤管失效的主要原因。為避免類似事故重現,結合設計基礎資料對本案例的設計進行了簡單的風險分析。

根據本案例中加熱爐盤管的設計基礎資料,通過該盤管的輸送介質中應不含氯離子,如果輸送介質中不含游離水,即不存在腐蝕問題,不銹鋼盤管材質選用碳鋼就能滿足要求;如果輸送介質中含有游離水,由于輸送介質中含有二氧化碳,如果沒有合適的腐蝕控制措施(如:加注緩蝕劑),碳鋼盤管存在電化學腐蝕風險,但是,即使輸送介質中含有游離水和二氧化碳,采用耐蝕較好的奧氏體不銹鋼也可以滿足設計參數下的安全使用要求。然而,如果輸送介質為含有游離水,且水中含氯離子,在高溫環境(超過60℃)下,選用奧氏體不銹鋼則存在氯化物應力腐蝕開裂的風險。

材料在現場應用的耐蝕性能取決于兩大因素:內因是材料自身的性能;外因是環境、外加應力等因素。因此,為避免類似事故的重現,可以從兩方面進行改進:一是輸送介質不變,選擇適用于高溫、高氯離子工況的更耐蝕的合金材料。所選用的材料除了應具備良好的耐電化學腐蝕性能,還應具備優異的耐氯化物應力腐蝕開裂的性能,如鎳基合金、雙相不銹鋼。二是改變輸送介質的條件,選用碳鋼。例如:提高分離效率或者通過在加熱爐前端增加設置一臺分離器,分離掉濕天然氣中的游離水。水對管壁的潤濕性對二氧化碳腐蝕速率有著重要影響,因此,下游管道的腐蝕速率與上游濕氣的分離效果有關。盡管濕氣經過分離后,含水量大大降低,但仍會有少量液滴會夾帶進入下游管道,碳鋼管道仍有可能存在腐蝕問題。因此,如果加熱爐盤管采用碳鋼材質,在設備運行管理過程中,還應加強對不銹鋼盤管壁厚腐蝕減薄情況進行監測,如超聲波定期壁厚檢測。

本文標簽:不銹鋼盤管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。