不銹鋼鍋爐管壓扁試驗及其合格率檢驗分析

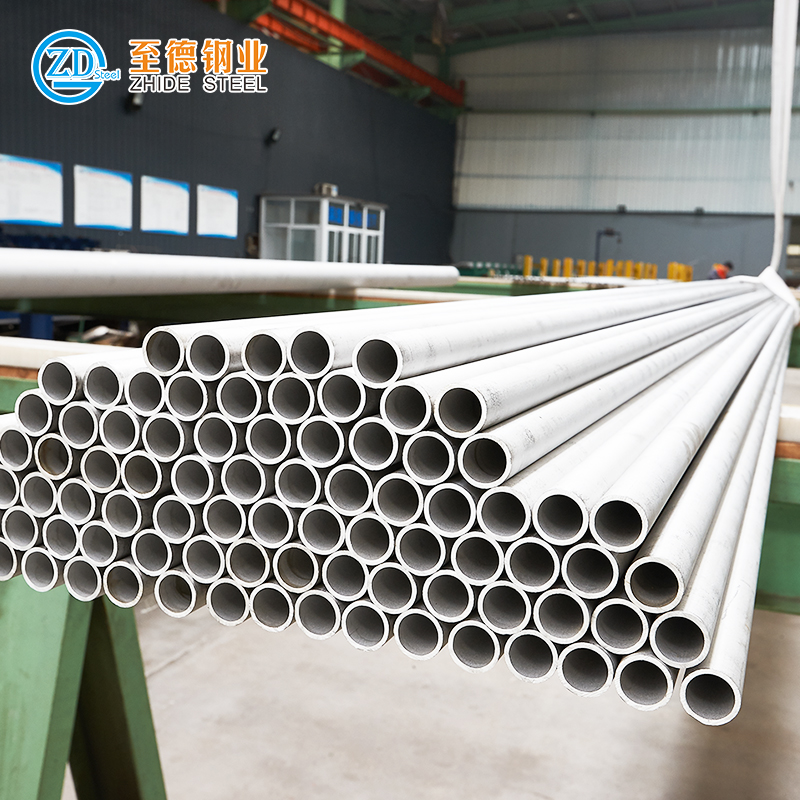

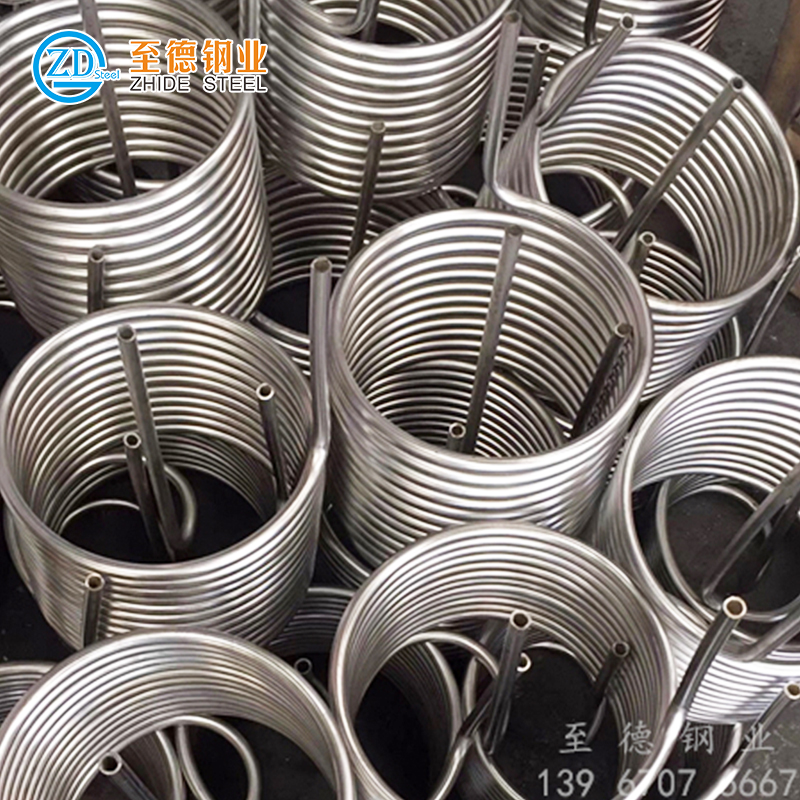

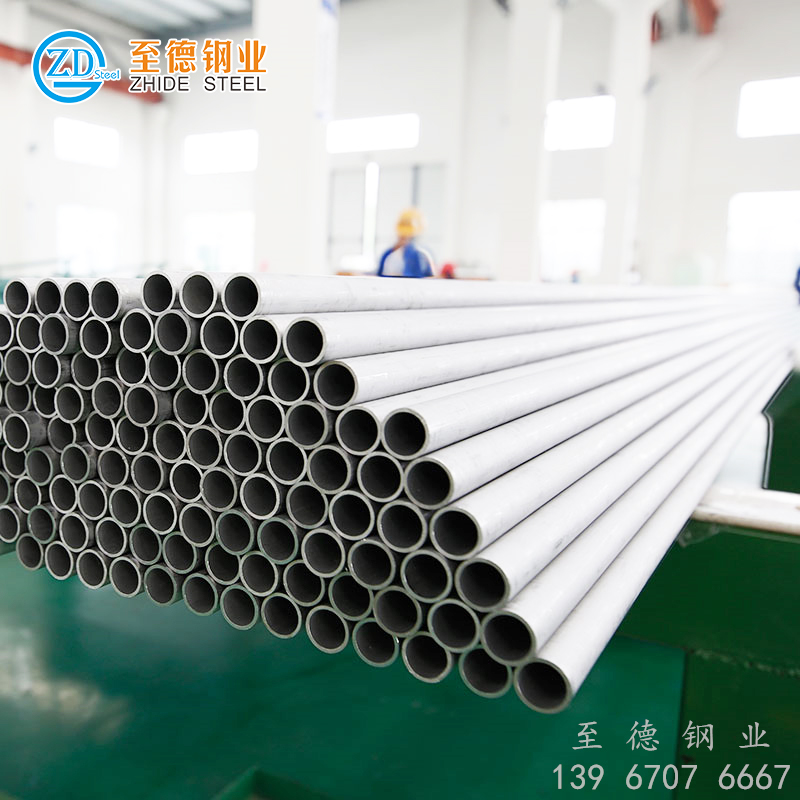

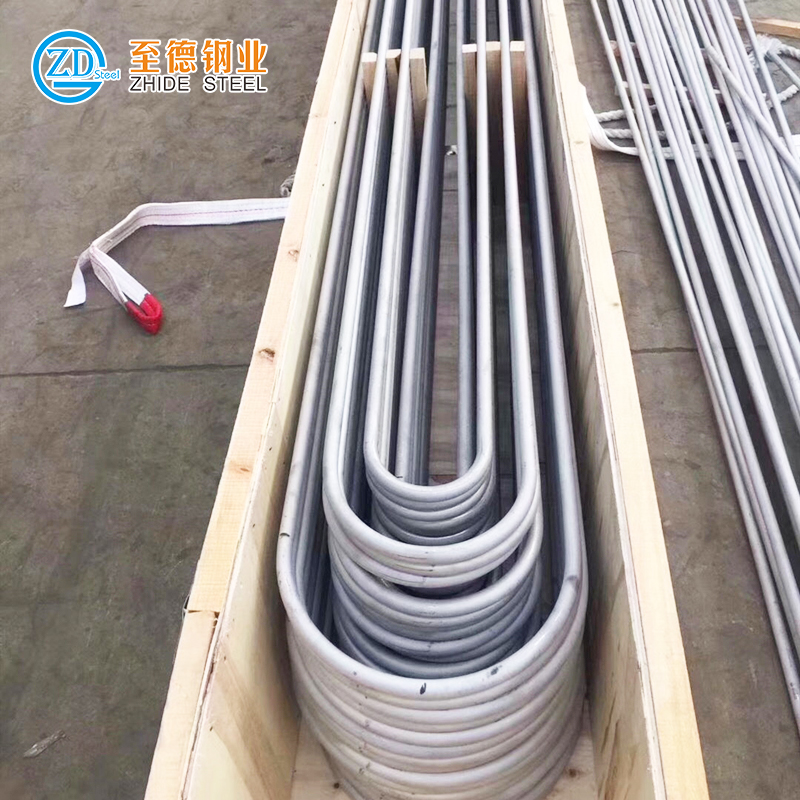

浙江至德鋼業(yè)有限公司簡述了不銹鋼鍋爐管要進行工藝壓扁試驗的原由,介紹了壓扁試驗公式的由來,試樣制備要求及試驗結果的判定,分析了影響壓扁合格率的因素,提出了應采用的有效措施,以提高壓扁合格率。工業(yè)鍋爐在現(xiàn)代能源工業(yè)中占有十分重要的地位,是工業(yè)動力或生產的主要設備。為了提高鍋爐的熱效率,采用了不銹鋼管制造鍋爐,增加受熱面積。因此,在中、低壓鍋爐或高壓鍋爐工程中不銹鋼鍋爐管用量很大,約占鍋爐用鋼材的30%~60%,用作鍋爐工程中的冷卻壁管、省煤器管、熱交換器管、對流管、過熱器管等,機車鍋爐中用的大煙管、小煙管等。不銹鋼鍋爐管在鍋爐制造、安裝過程中尚需作各種成型加工;例如冷卻壁管在管對應兩側焊接板條或制成鰭片形管,又稱鰭片管。熱交換器管往往需要將管加工成一定形狀,似蛇形統(tǒng)稱蛇形管,機車鍋爐用聯(lián)箱管,兩端需要進行擴孔加工后進行焊接。因此,為了檢測不銹鋼鍋爐管管材工藝加工性能,除作常規(guī)的理化性能測試外,尚需作相應的工藝試驗。工藝試驗的目的是檢測不銹鋼鍋爐管在工藝加工中可塑性情況。工藝試驗一般包括:頂鍛試驗、彎曲試驗、縮口試驗、擴口試驗、卷邊試驗及壓扁試驗等。

一、壓扁試驗

不銹鋼鍋爐管作壓扁試驗方法原有兩種:一種是采用管內壁距B值大小來衡量不銹鋼鍋爐管壓扁試驗的壓扁量如圖1所示。如前蘇聯(lián)標準roct3066-49、冶金部標準YB11-57等對低碳鋼不銹鋼鍋爐管規(guī)定: 10號鋼壓扁量B=2S值,20號鋼壓扁量B=4S值。此時管壁表面不得出現(xiàn)裂紋或裂口。這種方法比較簡便,屬于經驗公式。式中只考慮了管壁厚度和鋼號對壓扁量的影響。其余如管外徑D,S/D比值等主要因素都沒有考慮在內,因此代表性很差,已被淘汰。

另一種方法是采用管外壁距H值大小來衡量壓扁試驗的壓扁量。目前被廣泛采用的壓扁后兩平板間距離,如圖所示,此時管壁表面不得出現(xiàn)裂紋或裂口。這種方法的優(yōu)點在于考慮了材質、管壁厚度、外徑以及S/D比值對壓扁量的影響。它比前種試驗方法有所進步。但是,該方法仍然存在許多問題。如未綜合考慮管壁表面狀態(tài)、晶粒度、脫炭層、金相組織、化學成份、管材熱處理、終軋溫度等因素對壓扁試驗的影響。

試樣的制備及技術要求:

1. 壓扁試驗試樣長度:若D=76~139.7mm時。

2. 試樣兩端面應垂直于管軸線,加工表面光潔度應不低于要求。

3. 試樣兩端應清除毛刺并倒角。

4. 試樣表面可分成兩類:一類不進行表面加工,保持管原來交貨狀態(tài);另一類為了確切了解管的可塑性,排除管表面質量對可塑性的影響,可以進行切削加工后進行試驗。

5. 試樣表面不得有軋制加工缺陷存在。

6. 試樣在壓扁試驗過程中應注意壓扁進給速度不宜過快(一般控制在20~50mm/min),以連續(xù)平穩(wěn)為宜,一次性連續(xù)壓到預定值。如果壓扁試驗兩平板間距離H值超過規(guī)定,試樣表面出現(xiàn)裂紋或裂口不作為判廢依據(jù)。允許重新取樣作該項試驗。

二、壓扁試驗結果判定

鋼管作壓扁試驗試樣按相應標準規(guī)定,兩平板間距離H值達到規(guī)定時,表面不得出現(xiàn)裂紋或裂口。

1. 壓扁試驗的目的,主要是檢測交貨狀態(tài)鋼管的可塑性。因此,鋼管表面由于生產加工造成的麻面、青線、直道、擦傷、結疤等以及鋼質造成的發(fā)紋、折疊等缺陷引起裂紋或裂口不作為判廢依據(jù),應以重新取樣檢驗為準。

2. 倘若對判定有異議時,試樣表面可以經車削加工后進行試驗。此時,表面不得出現(xiàn)裂紋或裂口。

3. 壓扁試驗結果的判定尚有一個經驗問題。壓扁試樣表面出現(xiàn)銀灰色的微裂紋源,但是沒有一定深度者不能作為判廢依據(jù)。

4. 微裂紋源有一定深度,一般深度0.2mm者才作為裂紋或裂口處理。如有特殊要求者,在相應的產品標準中有明確規(guī)定。

三、提高壓扁試驗合格率的措施和方法

1. 控制鋼管化學成分

不銹鋼鍋爐管化學成分,其中尤以碳,磷及硫元素對壓扁試驗影響較明顯。因此,為了提高鋼管壓扁合格率,又不降低理化性能,將含碳量控制于平均值偏下為宜。硫及磷在不銹鋼鍋爐管材質中是屬于殘余有害元素,應嚴格控制,一般硫+磷<0.040%較為理想。

2. 不銹鋼鍋爐管的熱處理制度

不銹鋼鍋爐管的熱處理在相應的產品標準中都有明確規(guī)定。鋼管材質成分確定之后,是否采用合理的生產工藝和熱處理制度對壓扁合格率影響極大。碳素鋼不銹鋼鍋爐管主要以熱軋狀態(tài)交貨。因此,適當控制終軋溫度是關鍵,一般碳素鋼終軋溫度不低于840℃可獲得良好結果。合金鋼不銹鋼鍋爐管一般以熱處理狀態(tài)(即正火、調質或回火等)交貨。

3. 不銹鋼鍋爐管表面狀態(tài)

不銹鋼鍋爐管表面狀態(tài)也是一個重要因素。許多生產廠為了提高不銹鋼鍋爐管的壓扁合格率,選擇最佳生產工藝條件組織不銹鋼鍋爐管生產,如采用新加工孔型、最佳化的設備狀況和伴隨一般用途鋼管套軋法。在生產不銹鋼鍋爐管之前用同鋼種同尺寸的一般用途管調試軋機軋制12批后得到最佳化軋制狀態(tài)時,再緊接著軋制加工不銹鋼鍋爐管,連續(xù)軋制量約10~20批后會產生軋輥孔型磨損,軋制條件變壞,不宜再繼續(xù)生產加工不銹鋼鍋爐管,應馬上重新改軋一般用途管。

4. 提高不銹鋼鍋爐管管坯材質

為了提高不銹鋼鍋爐管壓扁試驗合格率,主要從冶煉工藝著手,提高管坯冶煉質量(如控制冶煉成分、冶煉溫度、主輔材料成分、粒度、純度、干燥度等)。采用爐外精煉手段(如鐵水脫硫、鋼包吹氫、擋渣出鋼、鋼包噴粉、真空脫氣等措施)。其目的是降低鋼水中有害雜質、夾雜物、氣體等,改變夾雜物形態(tài)和數(shù)量、均勻成分、提高材質純度,這對提高不銹鋼鍋爐管理化性能、工藝試驗合格率、改善斷口組織有顯著效果。

綜上所述的各種原因,往往是同時存在,相互影響,相互起作用,只是在特定條件下可能某個因素起主導作用。為了獲得優(yōu)良材質性能和良好工藝壓扁合格率的鍋爐鋼管,必須采取精料方針、科學的生產工藝、精心操作和嚴格的規(guī)程制度。這些是生產優(yōu)質產品的先決條件和決定因素。

本文標簽:不銹鋼鍋爐管

發(fā)表評論:

◎歡迎參與討論,請在這里發(fā)表您的看法、交流您的觀點。