超長奧氏體不銹鋼換熱管光亮固溶處理工藝改進(jìn)

超長奧氏體類不銹鋼換熱管連續(xù)光亮固溶熱處理工藝受技術(shù)裝備的制約,高溫固溶時間不足,換熱管在高溫下金相組織轉(zhuǎn)變不充分,導(dǎo)致奧氏體組織不純、應(yīng)力消除不徹底;急冷時間過長,存在Cr23C6被析出的可能,容易產(chǎn)生晶間腐蝕等質(zhì)量問題。通過改造熱處理設(shè)備,將傳統(tǒng)的二段式改進(jìn)為三段式光亮固溶熱處理工藝,增加高溫區(qū)保溫恒溫段,以提高奧氏體組織純度、消除應(yīng)力;同時縮短急冷時間,防止Cr23C6奧氏體晶界析出,使奧氏體類不銹鋼焊管得到理想的組織和性能。

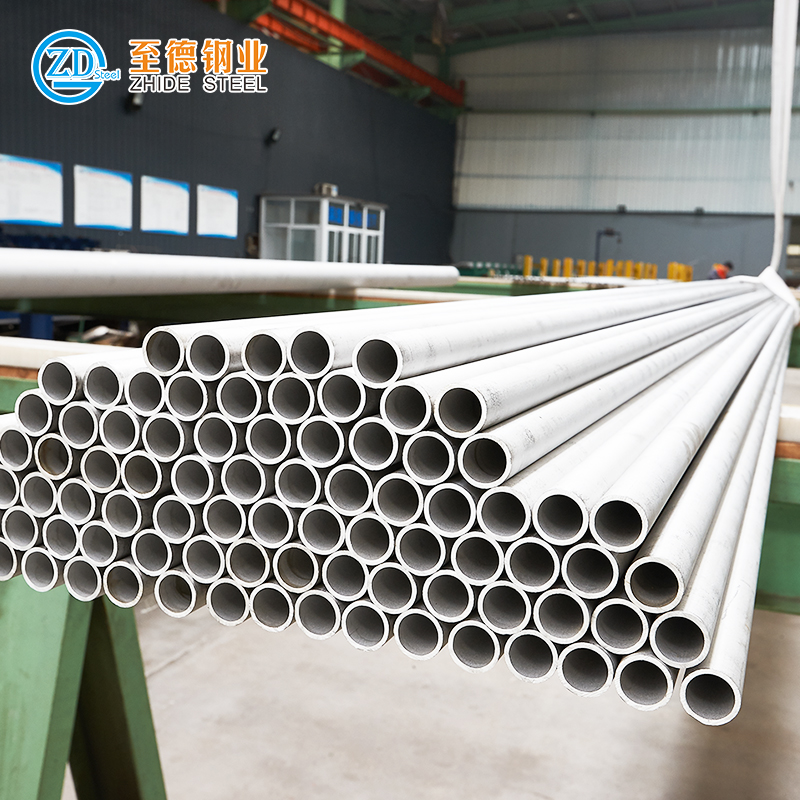

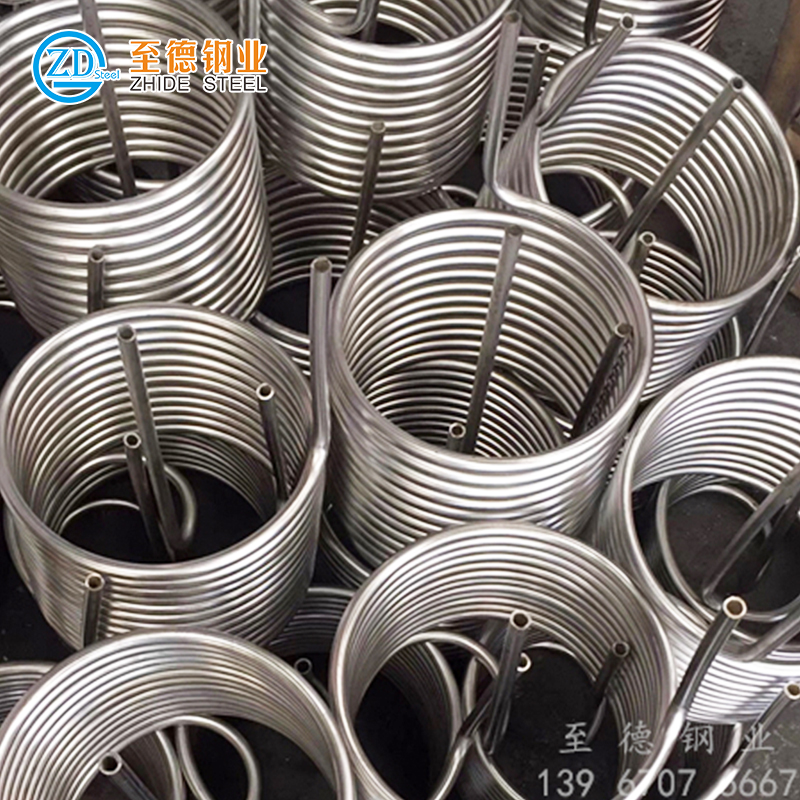

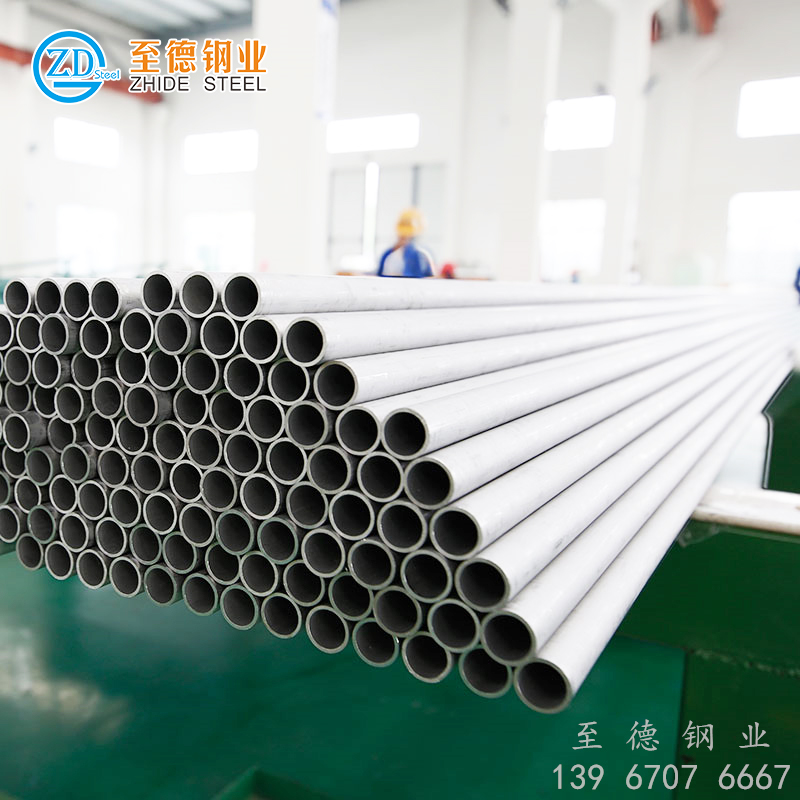

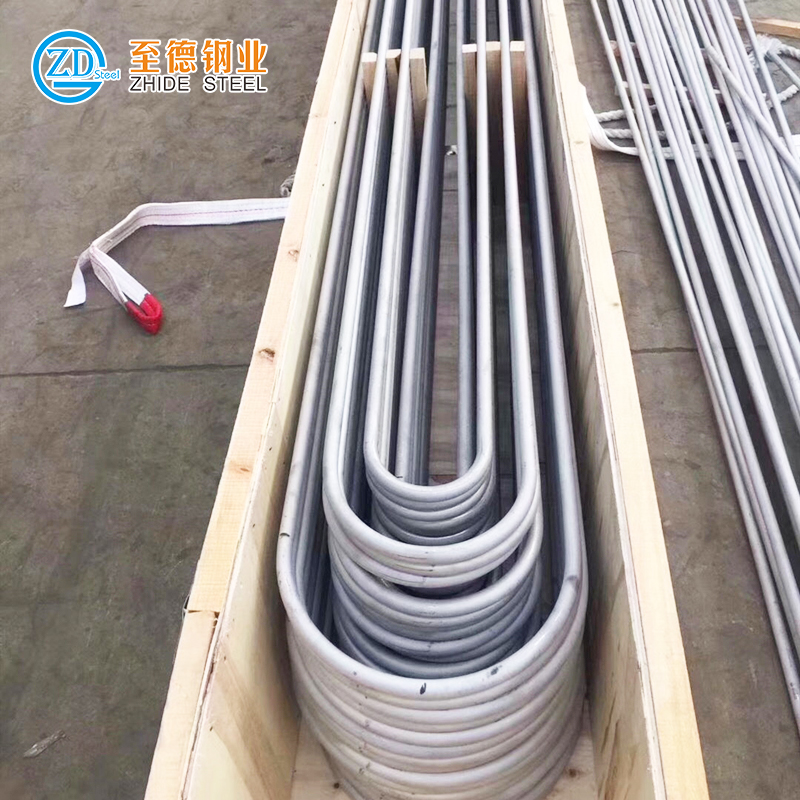

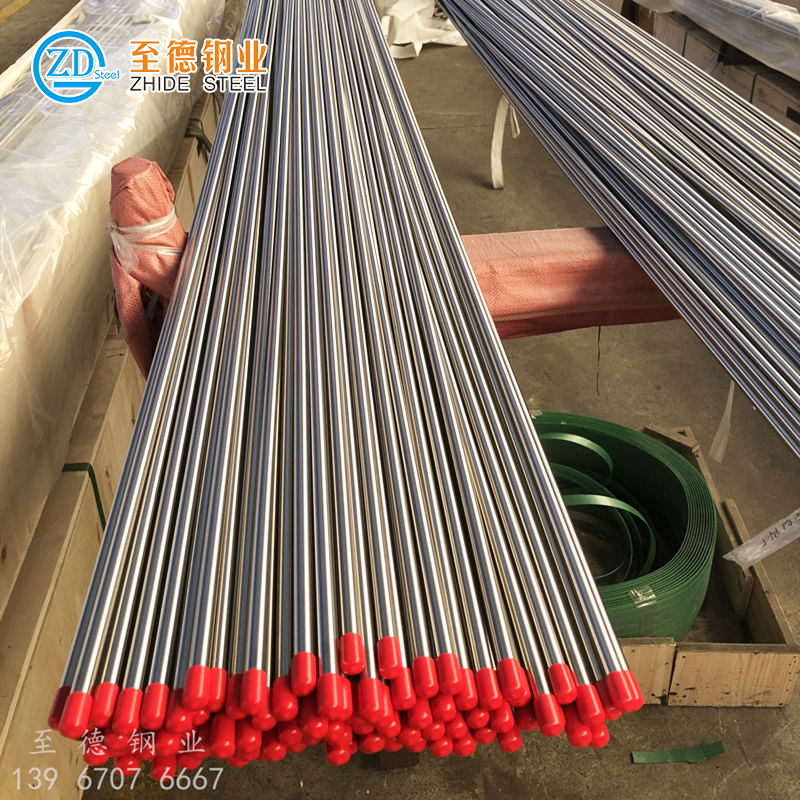

目前,絕大多數(shù)用于石油化工和煤化工業(yè)等領(lǐng)域的低耗高效繞管換熱器均采用奧氏體不銹鋼。作為繞管換熱器的核心部分,超長奧氏體不銹鋼換熱管20~200 m直接影響換熱設(shè)備的使用性能和使用壽命,而這類不銹鋼換熱管的主要質(zhì)量性能取決于生產(chǎn)過程中的光亮固溶處理工藝。因此,選擇合理的熱處理工藝是保證超長奧氏體不銹鋼換熱管優(yōu)良性能的重要環(huán)節(jié)。

一、超長奧氏體不銹鋼換熱管生產(chǎn)過程中的主要問題

1. 大部分超長奧氏體類不銹鋼換熱管是由奧氏體類不銹鋼鋼帶經(jīng)冷彎成型、TIG焊接和焊縫內(nèi)外壓延整平而成。在該工藝過程中,會產(chǎn)生應(yīng)力和因晶粒重新結(jié)晶發(fā)生相變而引起碳偏析。有關(guān)研究表明,該工藝不銹鋼管內(nèi)外表面會產(chǎn)生10%~12%的應(yīng)變,奧氏體類不銹鋼的應(yīng)力腐蝕主要表現(xiàn)為拉應(yīng)力腐蝕,壓應(yīng)力對腐蝕一般不起作用,應(yīng)力腐蝕可能是穿晶腐蝕,也可能為晶間腐蝕。

2. 奧氏體類不銹鋼鋼帶經(jīng)焊接后,焊縫及熱影響區(qū)在許多腐蝕性介質(zhì)中會發(fā)生晶間腐蝕,嚴(yán)重的造成晶粒剝落,鋼件崩潰,因此,晶間腐蝕比起應(yīng)力腐蝕,危害更大。

3. 目前,超長奧氏體類不銹鋼換熱管的熱處理方法普遍采用光亮固溶處理工藝,但是受光亮固溶處理設(shè)備的制約,一般達(dá)不到理想的奧氏體組織,不能完全消除應(yīng)力腐蝕和晶間腐蝕的可能,這樣將降低鋼管的化學(xué)穩(wěn)定性和力學(xué)性能,直接影響換熱設(shè)備的整體使用壽命。

為解決奧氏體類不銹鋼管在冷彎成型、焊接和焊縫內(nèi)外壓延整平過程中產(chǎn)生的應(yīng)力和碳原子的偏析,導(dǎo)致晶間腐蝕而影響表面質(zhì)量等問題,得到理想的奧氏體組織,必須對傳統(tǒng)的光亮固溶處理設(shè)備及工藝進(jìn)行改進(jìn)。

二、二段式光亮固溶處理

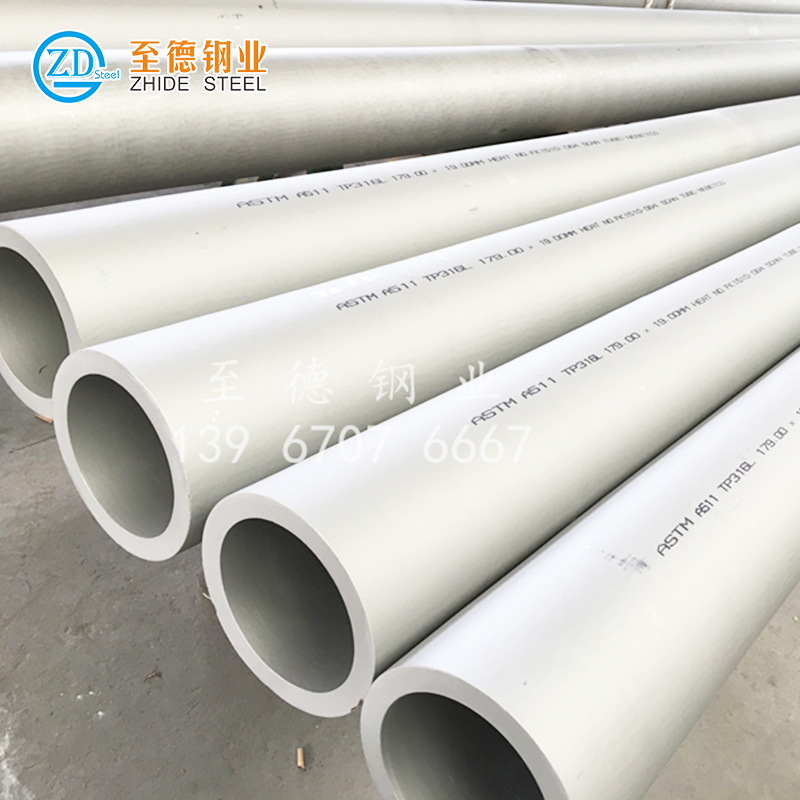

符合奧氏體類不銹鋼換熱管光亮固溶處理的理論工藝是:被處理的管材在氫氣保護(hù)下,快速加熱(t1段)到1050~1100℃,通過給定的時間(t2段)使Cr23C6完全溶解于奧氏體中。管材在高溫下表面氧化物被還原,然后快速冷卻(t3段)到450℃以下,以達(dá)到防止Cr23C6在奧氏體晶界析出,消除應(yīng)力,使鋼管表面光亮潔白的一種工藝。固溶處理溫度控制曲線如圖所示。經(jīng)過光亮固溶處理后的管材只要不再焊接和其他冷熱加工,一般不會產(chǎn)生晶間腐蝕。

目前雖然對奧氏體類不銹鋼換熱管光亮固溶處理的方法很多,工藝大同小異,但受光亮固溶處理設(shè)備制約,光亮固溶處理的工藝過程始終不到位,其產(chǎn)品是不是適合特定的質(zhì)量要求,是值得商榷的。傳統(tǒng)的奧氏體類不銹鋼焊管光亮固溶處理有3種方法。

方法1:爐膽內(nèi)氫氣保護(hù)下網(wǎng)帶爐+封閉式無填料水冷夾套隧道方法。該方法適用于鋼管離線集中處理,特點是加熱段長(一般在8 m以上),升溫緩慢,而冷卻段更長(不少于工件長度),不能達(dá)到迅速降溫的目的,鋼管在升溫冷卻過程中敏化溫度區(qū)(450~850 C°)停留過長,使Cr23C6在奧氏體晶界析出;無高溫恒溫段,使Cr23C6不能完全溶解于奧氏體中,這種工藝顯然是一種不理想的光亮固溶處理方法。而且熱處理設(shè)備體積龐大,長度長,占地面積大,投資高,功耗大。

方法2:爐膽內(nèi)氫氣保護(hù)下箱式爐+封閉式無填料水冷夾套隧道方法(如圖所示)。該方法適用于鋼管在線處理,加熱段長6m左右,冷卻段長不少于8m,雖然其特點比方法,稍有改良,但結(jié)果仍不盡人意。

方法3:爐膽內(nèi)氫氣保護(hù)下感應(yīng)加熱+封閉式石墨填料水冷夾套隧道方法(意大利艾美迪公司技術(shù),如圖所示)。該方法是目前國內(nèi)外最普遍在用的在線光亮固溶處理設(shè)備,這種方法采用中頻感應(yīng)加熱電源和石墨隧道加水夾套。其特點是加熱升溫快,但受管壁厚薄不均、電流和線速度波動等因素影響,導(dǎo)致工件爐出口溫度波動大,經(jīng)處理后的鋼管力學(xué)性能和金相組織存在明顯不一致。冷卻段一般在4~6 m,理論上石墨具有良好的導(dǎo)熱性能,實際上工件與石墨之間存在著間隙,并不能起到快速傳遞熱量的效果。產(chǎn)品檢驗結(jié)果同樣不夠理想。

以材料:SUS321,規(guī)格:18mm×1.8mm焊接鋼管為例,在線速度為1.2 m/min,采用第3種光亮固溶處理工藝方法,鋼管隨機(jī)取樣送國家級檢驗中心檢驗,檢驗報告的關(guān)鍵數(shù)據(jù)并不理想。焊管母材金相組織為奧氏體+變形馬氏體;焊管焊縫金相組織為奧氏體+鐵素體。3個試樣單管爆破試測的爆破部位均在熔合線上。

三、三段式光亮固溶處理

針對超長奧氏體類不銹鋼換熱管光亮固溶處理存在的問題,應(yīng)從改變高溫段和冷卻段的工藝著手,對熱處理設(shè)備進(jìn)行重新組合和改進(jìn)。新的設(shè)計方案如圖所示,熱處理設(shè)備由二段改為三段,即升溫、保溫恒溫和急冷,長度分別為0.5m,2m和1.8m,改進(jìn)的目的是加快升溫速度,適當(dāng)?shù)卦黾颖睾銣囟危M量縮短冷卻時間,實現(xiàn)超長奧氏體類不銹鋼焊管光亮固溶處理最佳工藝。

1. 升溫段改進(jìn)及效果。在滿足生產(chǎn)線速度的同時,將原中頻電源的頻率提高到40kHz,采用超音頻感應(yīng)加熱電源,以加快加熱速度,把經(jīng)焊接后的管子迅速加熱到1000℃,使Cr2sC6即時到達(dá)溶解點。

2. 增設(shè)箱式電阻爐及效果。中段設(shè)箱式電阻爐達(dá)到保溫恒溫的目的在于滿足鋼管在高溫區(qū)有足夠的固溶時間,得到理想奧氏體組織;同時由于箱式電阻爐溫度相對穩(wěn)定,克服了爐出口溫度波動大的缺陷,從而保證固溶處理后的鋼管力學(xué)性能和金相組織一致性。

3. 冷卻段改進(jìn)及效果。利用保護(hù)氣導(dǎo)熱性高的物理特性(氫氣的導(dǎo)熱系數(shù)為6.69,氫氣的表面散熱系數(shù)是空氣的1.5倍),在風(fēng)機(jī)和氣體冷卻器的作用下氫氣進(jìn)行高速內(nèi)循環(huán),通過風(fēng)道將冷態(tài)氫氣直吹鋼管,同時補(bǔ)充新氫氣,形成一個強(qiáng)制密閉循環(huán)系統(tǒng)。這一工藝的目的是達(dá)到快速冷卻,縮短敏化溫度區(qū)(450~850℃)停留時間,避免Cr23C6在奧氏體晶界析出產(chǎn)生應(yīng)力腐蝕。在該工藝中,氫的特性表現(xiàn)十分突出,主要有3大特性:

①. 氧化還原性,焊接后的鋼管表面會有氧化物的產(chǎn)生,在高溫下,氫和氧反應(yīng),起到還原作用;

②. 保護(hù)作用,氫氣圍繞在鋼管的四周,隔離了鐵和其他元素的反應(yīng),起到保護(hù)作用;

③. 導(dǎo)熱載體,一定流量的氫氣以一定流速吹到鋼管表面,帶走鋼管的熱量,使鋼管快速冷卻。這里氫氣既參與熱量的傳導(dǎo),又參與了熱量的對流,同時翅片冷卻器極大地擴(kuò)展了熱交換面積,有效提升了溫度梯度,顯而易見,這種形式的冷卻器的冷卻效果是十分理想的。

以材料:SUS321 規(guī)格:25mm×1.5mm焊接鋼管為例,在線速度為1.4 m/min,熱處理工藝參數(shù)見表,溫度曲線如圖所示。不銹鋼換熱管經(jīng)光亮固溶處理后,隨機(jī)取樣送國家級檢驗中心檢驗,檢驗報告中所有數(shù)據(jù)均達(dá)到或高于國家標(biāo)準(zhǔn),屈服強(qiáng)度和抗拉強(qiáng)度均高出標(biāo)準(zhǔn)值50%左右,延伸率高出標(biāo)準(zhǔn)值40%左右,壓扁和擴(kuò)口試驗合格;金相檢驗?zāi)覆慕M織為奧氏體,焊縫組織為奧氏體+鐵素體;3個試樣單管爆破試驗爆破部位均位于母材上。

四、結(jié)論

從機(jī)理上分析,三段光亮固溶處理工藝不僅適用于奧氏體類不銹鋼鋼管,同樣適用于奧氏體+鐵素體雙相不銹鋼換熱管和其他同類型鋼管、有色金屬管類的光亮固溶處理。該光亮固溶熱處理結(jié)構(gòu),不僅能滿足各類管子在線光亮固溶處理工藝,也能滿足各類管子的離線光亮固溶處理工藝。如果將這種新的工藝技術(shù)推廣應(yīng)用到相關(guān)領(lǐng)域,會有巨大的潛在市場,會產(chǎn)生更大的經(jīng)濟(jì)效益和社會效益。

本文標(biāo)簽:不銹鋼換熱管

發(fā)表評論:

◎歡迎參與討論,請在這里發(fā)表您的看法、交流您的觀點。