無缺陷不銹鋼彎管的彈塑性極限承載力

承受內壓作用的直管管道,在內壓不斷升高時,其產生的應力也不斷升高,當內壁應力超過材料的屈服極限時,管壁的內表面部分就將產生一定的塑性變形,而其他部分仍然處在彈性范圍內,當內壓進一步增大,塑性區就要不斷向外擴展,當擴展到整個壁厚時,這時整個筒體都處于塑性狀態下,內壓達到極限值。對于不銹鋼彎管,與直管不同的是:在內壓升高的過程中,首先進入屈服階段的是內側內壁的一個點,而不是整個內壁面同時進入屈服,最后內側整個壁厚也是率先進入全部屈服,最終,在內側內壁的一個點將率先達到材料的極限強度,這時彎管構件達到極限狀態,而彎管的其他截面或位置還沒有完全屈服。不銹鋼彎管的性能主要與彎管的兩個幾何參數:相對彎曲半徑Ro/r和彎管幾何因子h(h=Rot/r2)有很重要的關系。

為了充分發揮管道的承載能力,現行的設計理論允許管道發生局部的塑性變形,因此塑性極限載荷的研究計算對于超高壓不銹鋼彎管的設計和安全評估具有重要的參考價值。對結構進行塑性分析時,最主要的內容就是確定結構的塑性極限載荷和結構的塑性應力分布,從國內外的研究現狀來看,目前對超高壓管道的塑性極限載荷的研究大多集中在直管段,圍繞管道中重要而薄弱的環節-彎管的研究較少,而且對彎管極限載荷的研究主要集中在薄壁彎管。由于彎管幾何中心線是曲線,加之受制造工藝的影響,管壁往往不等厚,存在截面橢圓化、外拱壁厚局部變薄、內拱壁厚局部變厚甚至出現皺褶等缺陷。當受到內壓作用時,幾何和材料的非線性相互作用,使得彎管的應力狀態比直管復雜,因而研究起來也相對復雜。目前對不銹鋼彎管極限載荷的研究成果又多集中在薄壁彎管方面。

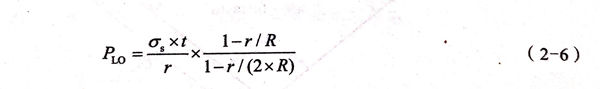

文獻研究了內壓作用下薄壁彎管的塑性極限載荷,并基于 Tresca屈服準則,在薄膜應力解的基礎上,得出不考慮相連直管的影響時,等厚不銹鋼彎管塑性極限壓力的下限值:

為了充分發揮結構的承載能力,在確保安全的前提下,允許彎管有一定的塑性變形,控制結構塑性破壞的載荷大小應由塑性極限載荷決定。由于超高壓管道結構復雜,同時承受內壓、彎矩、扭矩等多個載荷同時作用。利用 Von Mises 屈服準則,從工程應用的角度,進行一定的簡化和假設后推導出內壓和扭矩聯合載荷以及內壓、彎矩、扭矩聯合載荷作用下等厚彎管的塑性極限載荷方程式,經過簡化后可得到單個載荷、兩個或三個載荷共同作用下的塑性極限載荷。

為了便于分析,進行了以下幾點假設:

a. 假定彎管壁厚相等,制造質量符合要求,不考慮成形加工過程后的殘余應力。

b. 假設彎管材料為理想剛塑性材料,材料的屈服應力為流變應力σf,為真實材料的屈服強度σ,和抗拉強度o的平均值。

c. 符合小變形假設。

1. 內壓作用下無缺陷不銹鋼彎管的塑性極限載荷

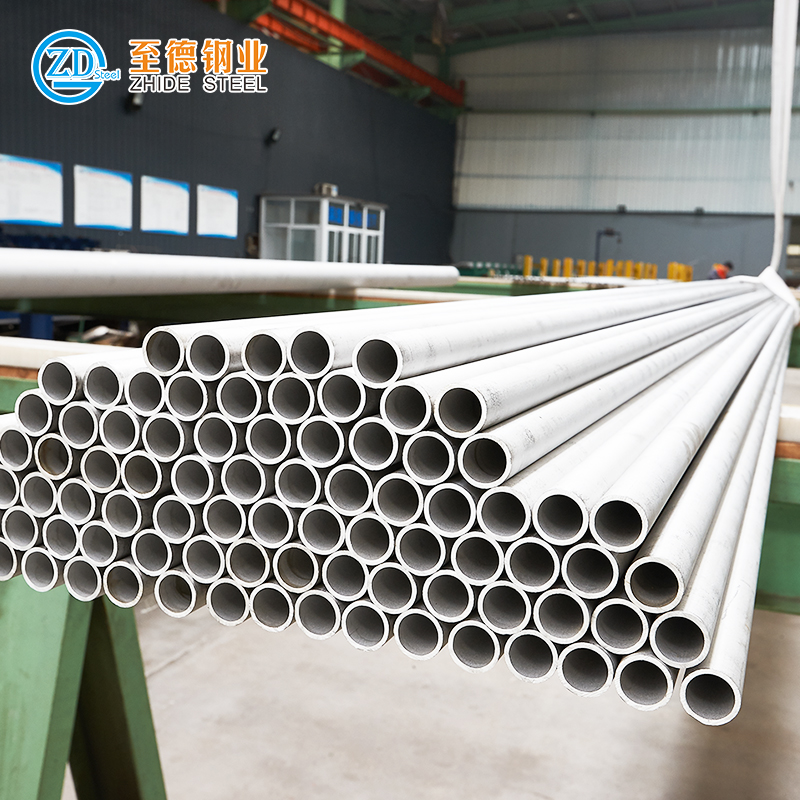

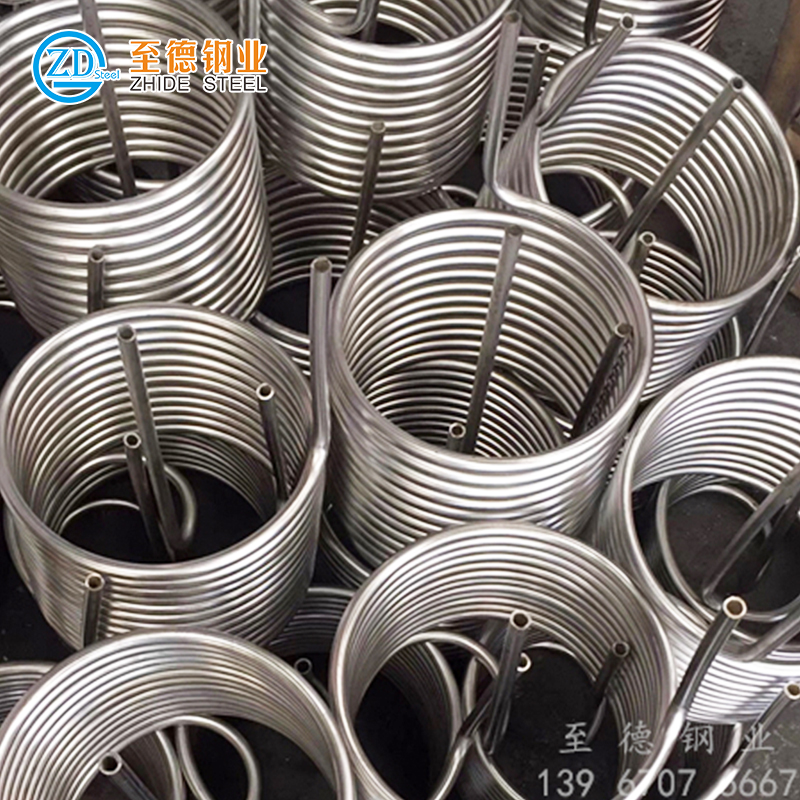

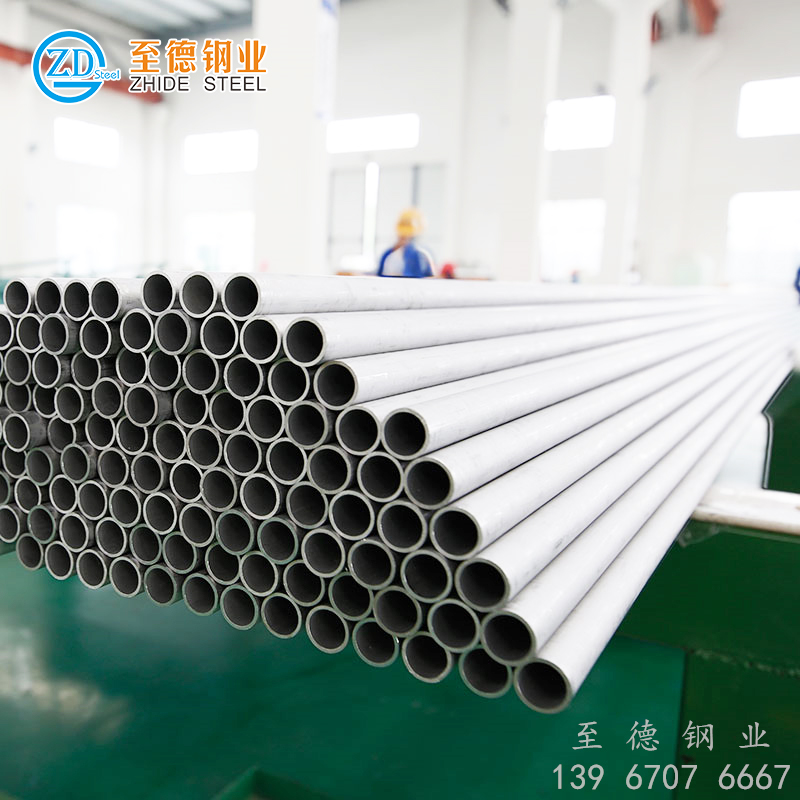

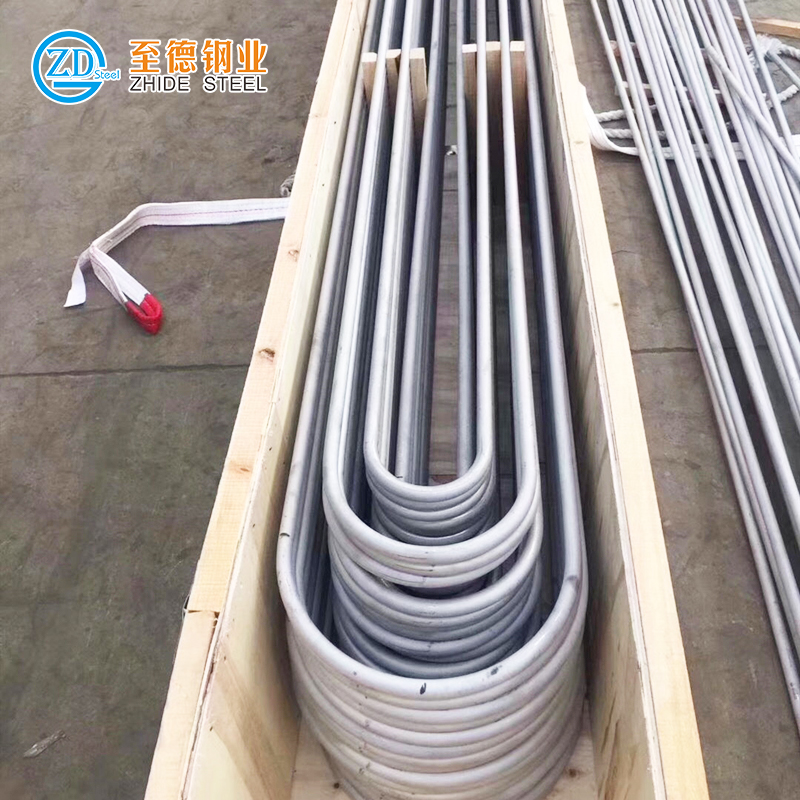

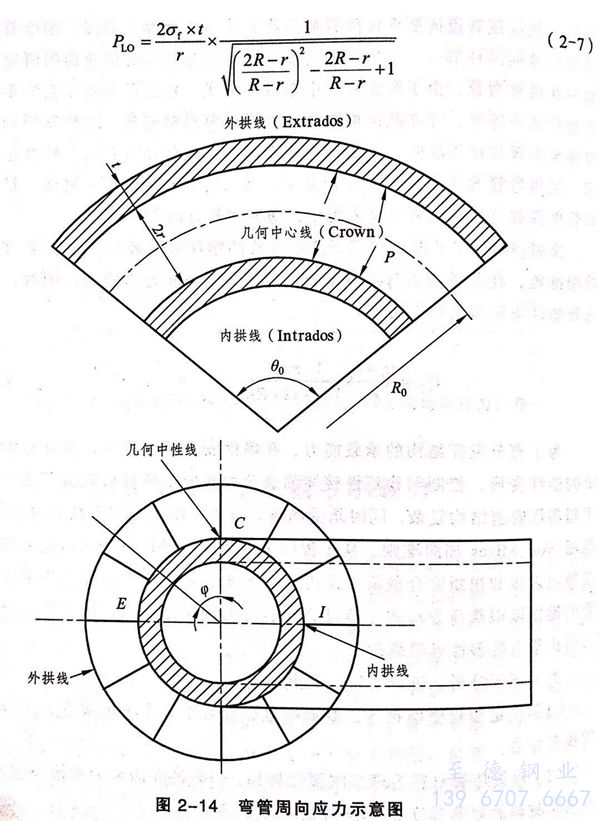

不銹鋼彎管結構圖如圖2-14所示,平均半徑為r,壁厚為t,中心曲率半徑為R。僅在內壓作用下,文獻給出了其塑性極限載荷為:

通過實驗證明,公式(2-7)的計算值與實驗所得極限壓力值很接近。

2. 內壓或扭矩聯合作用下的極限荷載

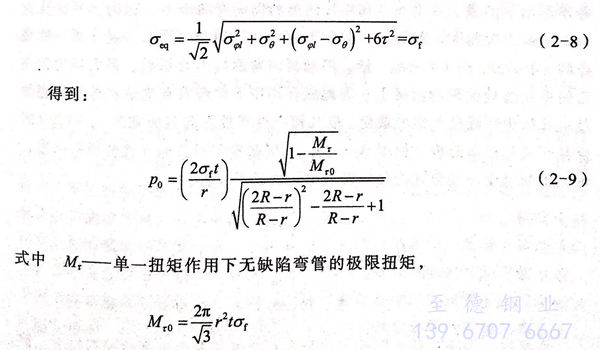

扭矩M,在彎管橫截面上產生均勻的剪應力t,t=Mt/(2πr2t),與直管情況相同,而內壓產生的周向應力在內拱處最大,根據Von Mises屈服準則,當內拱處的等效應力σq等于流變應力σf時,對應的塑性極限壓力為p0。

3. 平面內彎矩作用下塑性極限彎矩

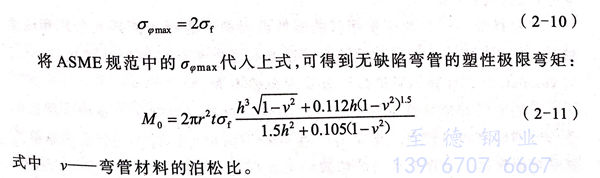

當平面內彎矩作用下彎管幾何因子 h<1.0時,彎管中的最大應力為在幾何中性線處的周向應力,且此處的縱向直接應力為0。考慮到周向膜應力σm相對于周向彎曲應力σmax來說很小,可以忽略不計。因此幾何中性線上達到塑性極限狀態時,有如下關系:

4. 內壓與彎矩及扭矩聯合作用下塑性極限彎矩

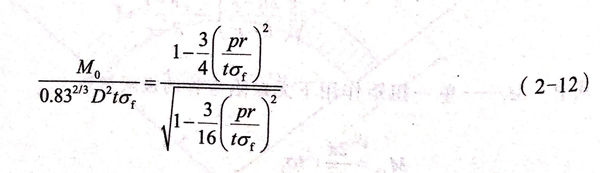

實際上,不銹鋼彎管服役是往往同時承受內壓、彎矩及扭矩的聯合作用。內壓的存在,會使不銹鋼彎管的塑性極限彎矩比單獨平面內彎矩作用下彎管的塑性極限彎矩有所提高,但對于常用的 h>0.2彎管,內壓使塑性極限彎矩有所增加。為了簡化分析,假設內壓與彎矩互不影響。h≤0.5的彎管在平面內彎矩作用下的最大應力為幾何中性線處的周向彎曲應力,比內、外拱線處的周向應力大得多。盡管內壓作用下內拱線處的周向膜應力是幾何中性線處的(1-r/2Ro)/(1-r/R0)倍,但和周向彎曲應力疊加后,最大應力仍在幾何中性線處的縱向截面上,因此聯合作用下的不銹鋼彎管首先達到塑性狀態的是在幾何中性線處的縱向截面。取幾何中性線處縱向截面寬為1,高為t的橫截面進行極限分析,根據Von-Mises 屈服準則可得到在塑性極限狀態,可以得到基于小變形理論分析得到的塑性極限方程:

需指出,上述估算式的推導均是在不考慮端面約束影響的前提下,把不銹鋼彎管看作環殼的一部分,并認為應力在彎管縱向截面是均勻分布的。徐志鋒和張藜等人。采用數值分析的方法,對彎管結構在復雜載荷作用下的極限與安定性分析進行了深入、系統的研究,發展了多組載荷作用下彎管結構塑性極限上限分析的有限元數學規劃方法,得出了相應的無搜索優化迭代求解算法,給出了可較好地解決復雜載荷作用下不銹鋼彎管結構與安定分析的數值算法。

段志祥等人對薄壁彎管的塑性極限載荷進行了有限元分析和試驗測定,得出了不銹鋼彎管的極限載荷隨彎管壁厚和彎曲半徑的增加而增加的結論,與Goodall公式計算結果進行比較發現誤差不大。

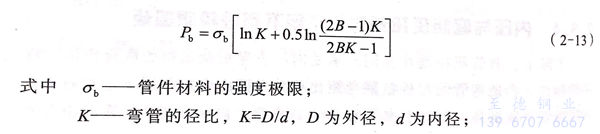

上面的研究都是基于薄壁彎管的結果,對于在超高壓設備中常用的厚壁彎管的研究相對較少。楊家瑞在分析了國內外的有關文獻后根據第三強度理論提出了工程上實用的彎管的破壞壓力計算式:

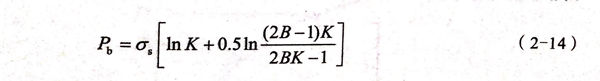

式(2-13)的適用條件為:B≤1.5,K≥1.5的厚壁彎管。但在給出式(2-13)的來歷時,首先按照理想塑性材料給出了彎管的極限壓力計算式為:

然后考慮強化材料在塑性變形后具有硬化現象,管壁在全部進入塑性狀態后不立即發生破壞。并根據實驗資料,對式(2-13)進行修正,認為對于非理想塑性材料,只要把式(2-14)的σ.用強度極限。。來代替就能得到比較滿意的結果。從上面的分析可以看出,由式(2-13)給出的強化材料塑性極限載荷的計算公式,是沒有嚴密的理論依據的。而對于超高壓設備的厚壁彎管的極限載荷的精確計算,目前還沒有其他相關的文獻報道。下面將對在超高壓設備中較常用的超高壓彎管在內壓的作用下進行彈塑性有限元分析,得出強化材料為 34CrNi3MoA的極限載荷的近似計算公式,并在此基礎上分析彎管的塑性應力的分布規律。

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。